本页面将介绍 A1 系列打印机的主要部件,以帮助您对该打印机有一个初步的了解。

¶ A1 是如何工作的?

A1 系列打印机是一种使用塑料线材来创建 3D 物体的机器。它可以将数字模型转化为实体物体。它的工作原理通常包括以下步骤:

¶ 创建或获取数字模型

首先,您需要创建一个三维模型或获取一个现有的数字模型。这可以通过计算机辅助设计软件创建,或者从在线资源或其他途径获取。

¶ 切片

接下来,使用 Bambu Studio 将数字模型切片成多个薄层,每个层的信息将被自动转换成打印机可以理解的语言(即“G 代码”),用于指示打印过程中各轴移动路径及速率。

¶ 准备打印机

在开始打印之前,您需要为打印机做好准备。这包括装载打印耗材,放置打印板,校准打印机的参数等,以确保打印质量。

¶ 打印

一旦准备就绪,A1 打印机会逐层地将耗材添加到打印平台上,以逐渐构建出物体。

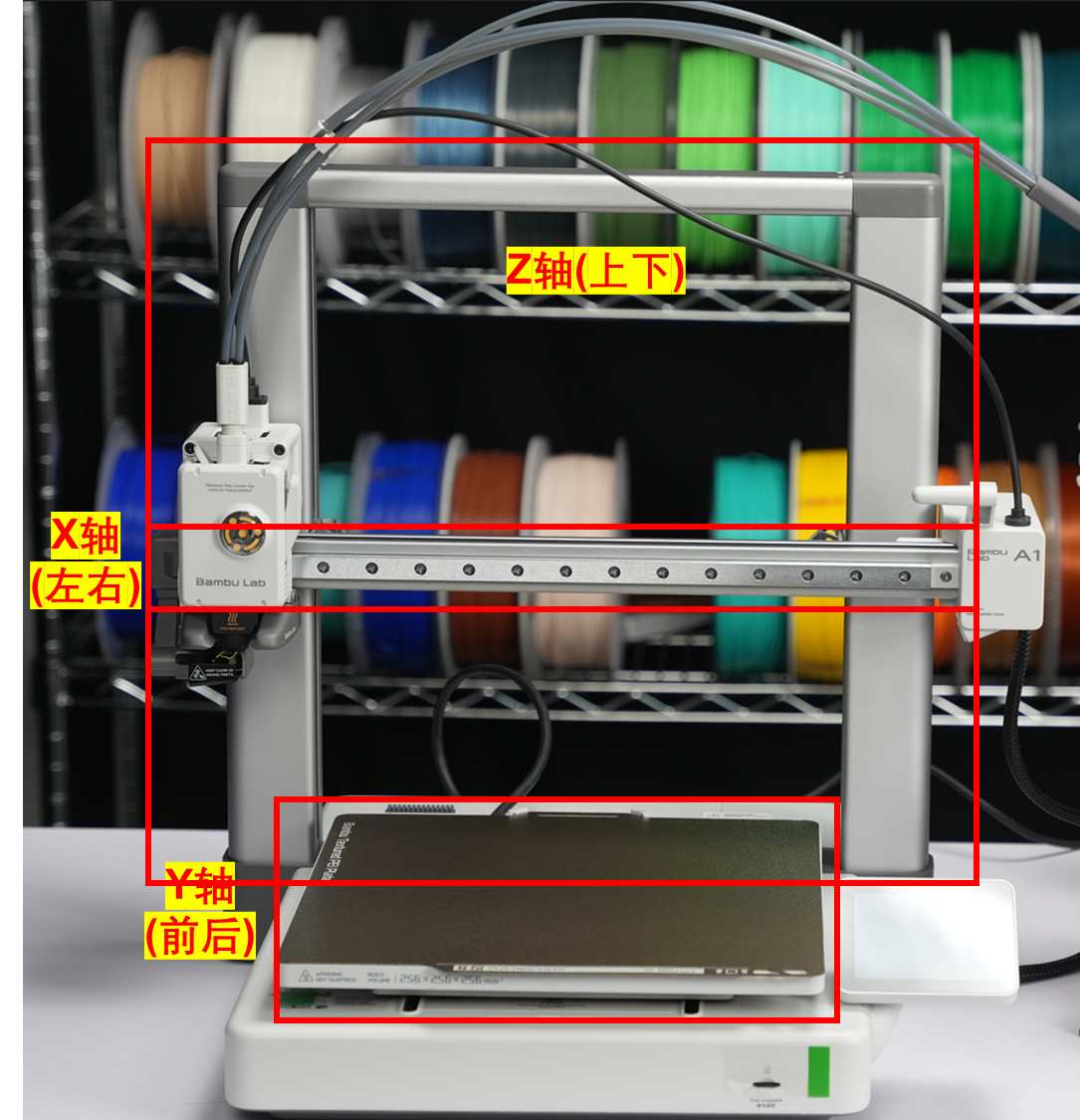

¶ A1 的运动系统

A1 采用了笛卡尔坐标运动系统,最大打印体积是 256 * 256 * 256 mm3,其运动系统包括以下组件:

¶ X 轴运动

X 轴运动系统由一根高精度线轨和一根横梁组成。打印头固定在线轨滑块上,而滑块则可以在水平线轨上自由滑动。通过控制滑块的左右运动,打印头可以在 X 轴上精准移动。

¶ Y 轴运动

Y 轴运动系统由一根高精度水平导轨和一个打印平台组成。打印平台固定在导轨滑块上,而滑块可以在水平导轨上自由滑动。通过控制滑块的前后运动,打印平台可以在 Y 轴上精准移动。

¶ Z 轴运动

Z 轴运动系统用于控制打印头相对于打印平台的垂直位置。它由双光轴-直线轴承导向组件、双丝杆螺母、步进电机和同步带驱动组件组成。双丝杆通过同步带与步进电机串联,实现两根丝杆的同步运动。此外,同步带配备有快速张紧器,并结合张紧力检测算法,确保同步带在最佳张力范围内运动,从而保证打印头在 Z 轴方向上的精准且稳定的移动。

通过同时控制 X 轴、Y 轴和 Z 轴的运动,A1 可以实现打印头在三个方向上的精准移动。通常情况下,这些运动由电机和相应的驱动电路控制,机器控制器读取打印文件并发送指令来控制打印头的运动路径和速度。

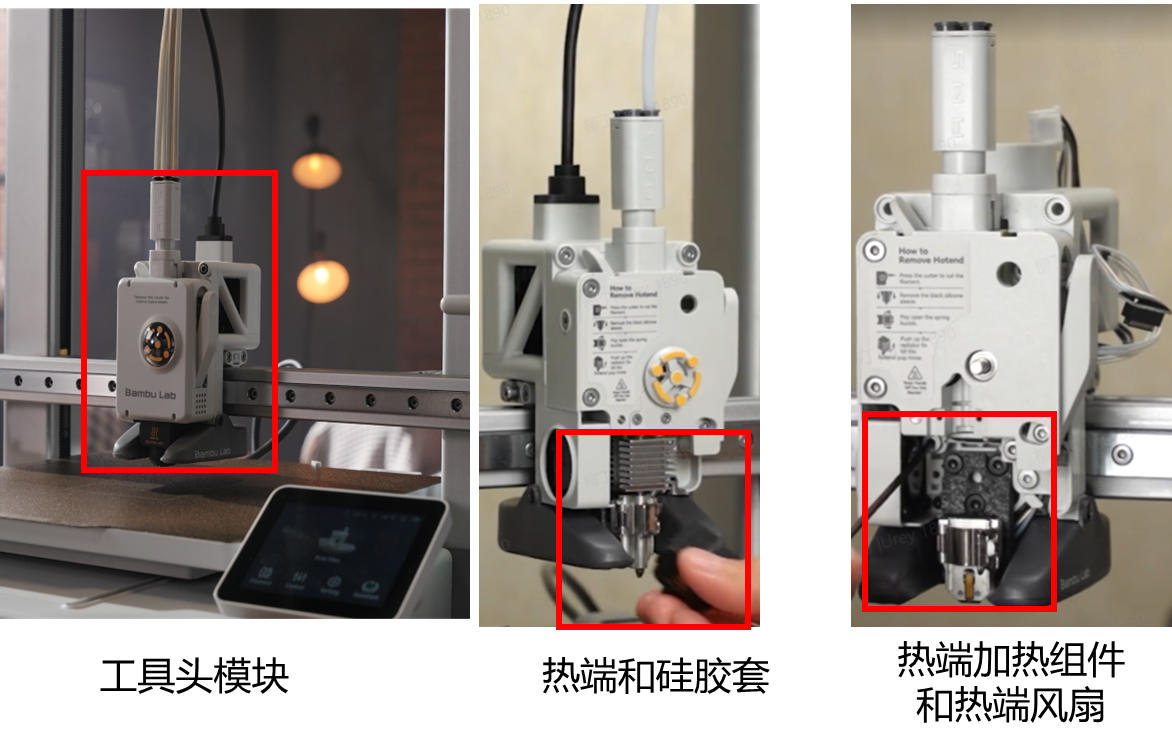

¶ 工具头模块

工具头模块是 A1 的关键组件之一,A1 的工具头模块主要由以下几个部件组成:

¶ 热端组件:

热端组件是工具头模块的核心部件,由热端加热组件,喷嘴组成(集成了喷嘴和热阻断器),热端风扇和热端硅胶套组成。热端组件负责将线材加热到指定温度,熔化并以薄层的形式沉积来生成模型。

不同的材料使用不同的加热温度。 例如,PLA 材料在 210-220°C 左右的较低温度下打印,而 PETG 材料需要在 250-260°C 左右的较高温度下打印。Bambu Lab A1 打印机与经典的 X1 系列一样,配备了将喷嘴与热阻断器集成在一起一体化设计的热端,使得热端的加热速度比普通热端快得多。

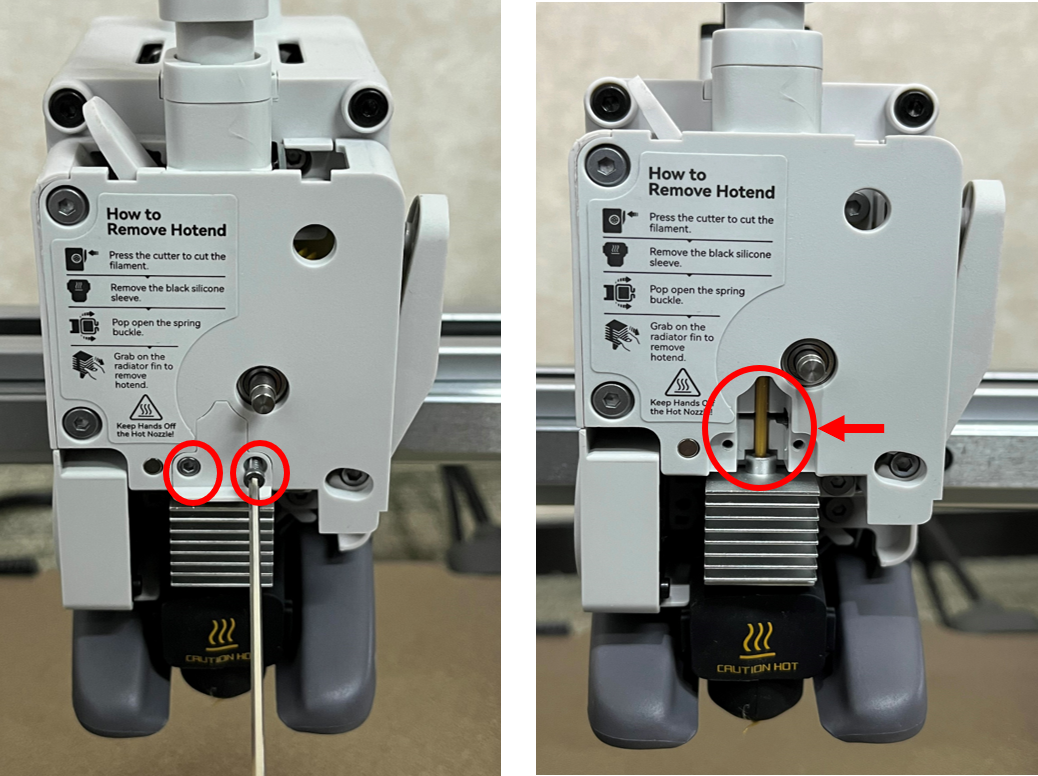

与此同时,为了在快速更换热端时不再需要拔插细小的端子或是寻找一把可靠的螺丝刀,A1 将热端加热器与 NTC 测温传感器固定在了加热底座上,热端被无需工具辅助的快速锁紧卡扣固定在加热底座上以实现热传导与融化线材。

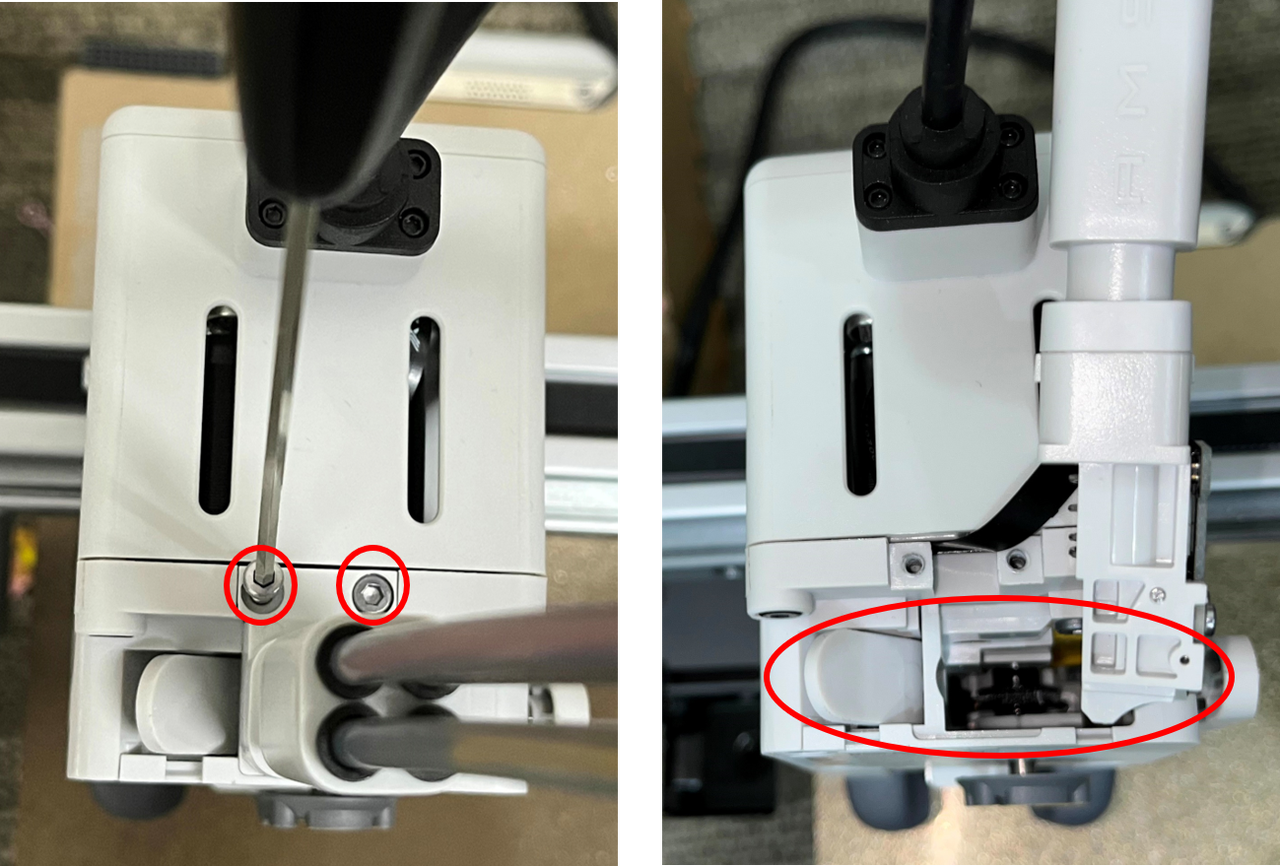

¶ 挤出机组件:

挤出电机和挤出机齿轮是挤出机的重要组成部分。挤出电机负责将线材从线轴中拉出并送入热端,加热熔化后通过喷嘴挤出,生成打印模型。挤出电机需要精确控制通过热端挤出的线材长度,是 3D 打印机核心部件之一。

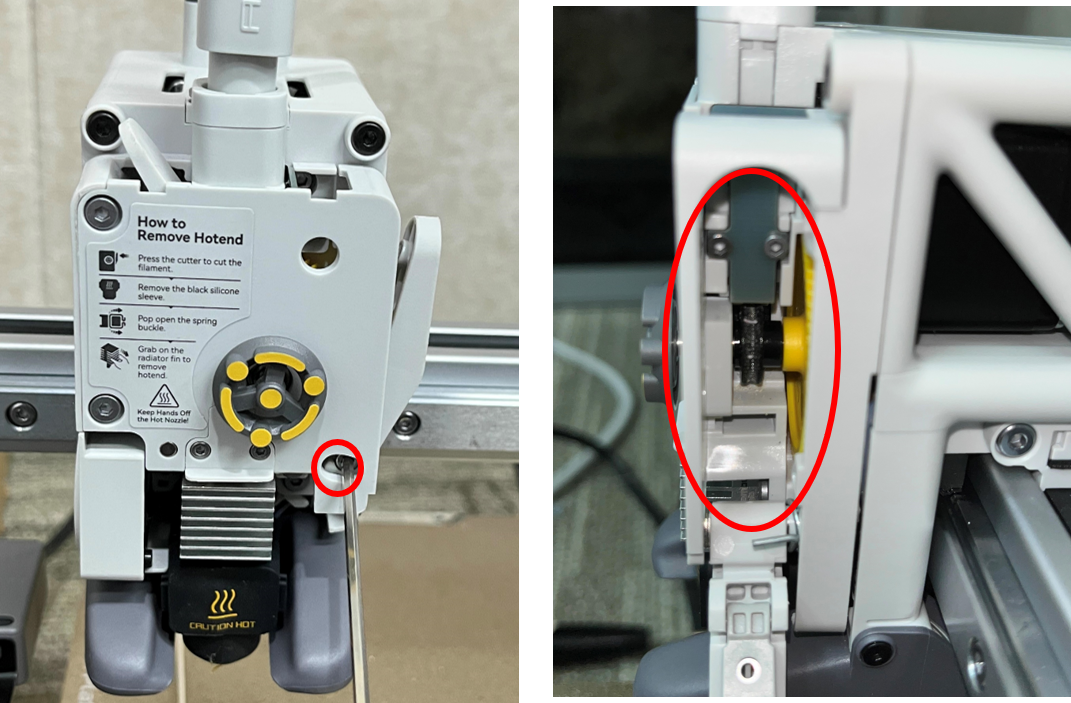

在挤出组件中,此位置可以被拆除,以便观察挤出轮卡料的情况,从而方便进行维修。

通过拆除切刀,可以从侧面观察挤出轮,当挤出轮上有材料粉末堆积时,可以通过这个位置清理残留物。

五通组件可以从上方小心地拆卸(请注意避免拉断进料霍尔板的线缆),同样也可以从上方观察挤出轮是否卡料,便于进行维修操作。

¶ 切刀:

切刀刀柄安装在挤出组件上,用于固定切刀和切料检测磁铁。在切料过程中,通过按下刀柄来驱动切刀切断耗材。切断完成后,切刀刀柄会自动回弹。

刀柄安装了一个磁铁,在磁铁同一水平位置上,工具头内部还有一个配套的霍尔传感器,因此打印机可以通过霍尔传感器感应切刀位置。

¶ 五通组件和进料霍尔板:

PTFE 管连接到工具头的五通组件上,五通组件将四个管道固定在一起,允许工具头接入 4 种材料,配合多色打印模块可实现多色打印;此外,五通组件内部还有一个磁铁,用于配合缠料传感器检查是否缠料。当进料阻力过大的时候,五通组件会被下压,磁铁就会更靠近霍尔传感器而触发缠料报警。

进料霍尔板上包含进料检测、切料检测及缠料检测电路;其中,进料检测用于检查料线是否在挤出机,切料检测用于控制切料动作,缠料检测用于检查是否缠料。

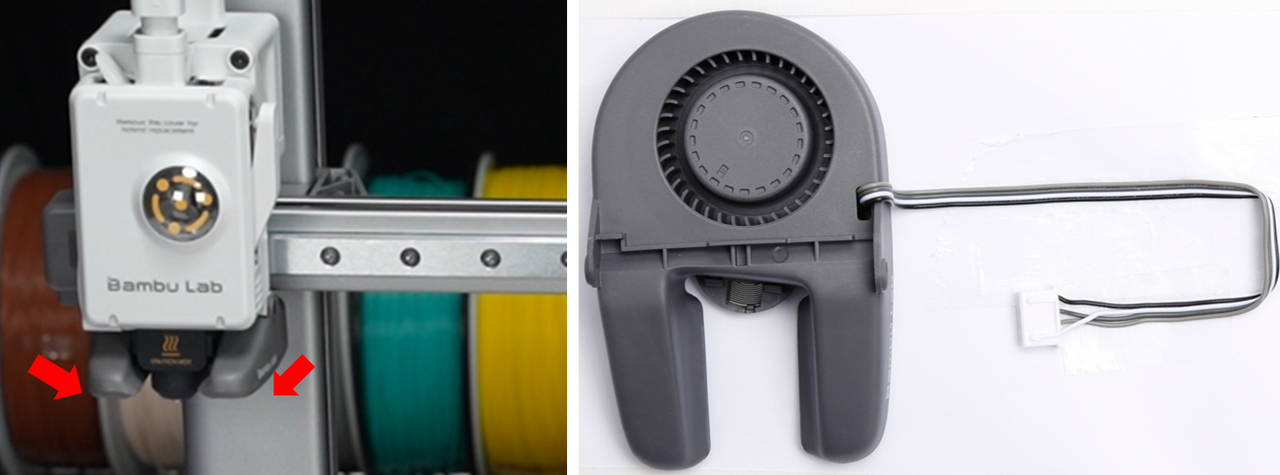

¶ 冷却系统

快速打印需要对打印部件进行良好的冷却,A1 配备了一个定制的 5015 离心风扇,带有相对的两个出风风道,使冷却空气精准的吹到喷嘴附近,保证打印部件的快速冷却。

¶ 热床组件

热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。A1 打印机在使用过程中,根据所使用的打印材料类型来控制热床的加热温度,最高可达 100°C。

同时,热床也是打印机的 Y 轴运动部件。Y 轴电机通过同步带与热床相连,驱动热床沿 Y 轴运动,实现 Y 方向的打印成型。X 轴的运动由 X 轴电机通过同步带驱动工具头完成,两者协同工作,使得打印机喷嘴能在热床表面实现 XY 方向的运动。

¶ 吐料组件和擦嘴组件

¶ 吐料组件:

吐料组件用于高效处理喷嘴吐出的废弃线材。它的功能包括收集和运送废弃线材,确保废弃废料得到正确的处置,以确保打印过程的连续顺畅进行。该装置在多个打印过程中发挥着重要的作用,包括打印机准备、暂停和继续打印、线材的装载和卸载,以及多色打印时的线材更换和冲刷过程。

¶ 擦嘴组件:

擦嘴组件用于在开始打印任务前清洁喷嘴。每次启动打印任务后,清洁动作会自动执行,无需人工干预。清洁动作包括粗擦和精擦,粗擦主要用于清洁热嘴上的残余废料,精擦则用于清洁热嘴端面保证光洁。

A1 打印机在热床上预装了一套硅胶擦嘴组件,用于粗擦操作。需要注意的是,更换硅胶擦嘴组件是常规保养程序之一。如果硅胶擦嘴组件损坏,您可以在官方商城购买替换配件。

精擦动作指的是喷嘴在构建板的特定位置向下蹭动 1~2毫米。因此,如果您发现构建板的这个区域有一些涂层磨损,不用担心,这是正常现象。

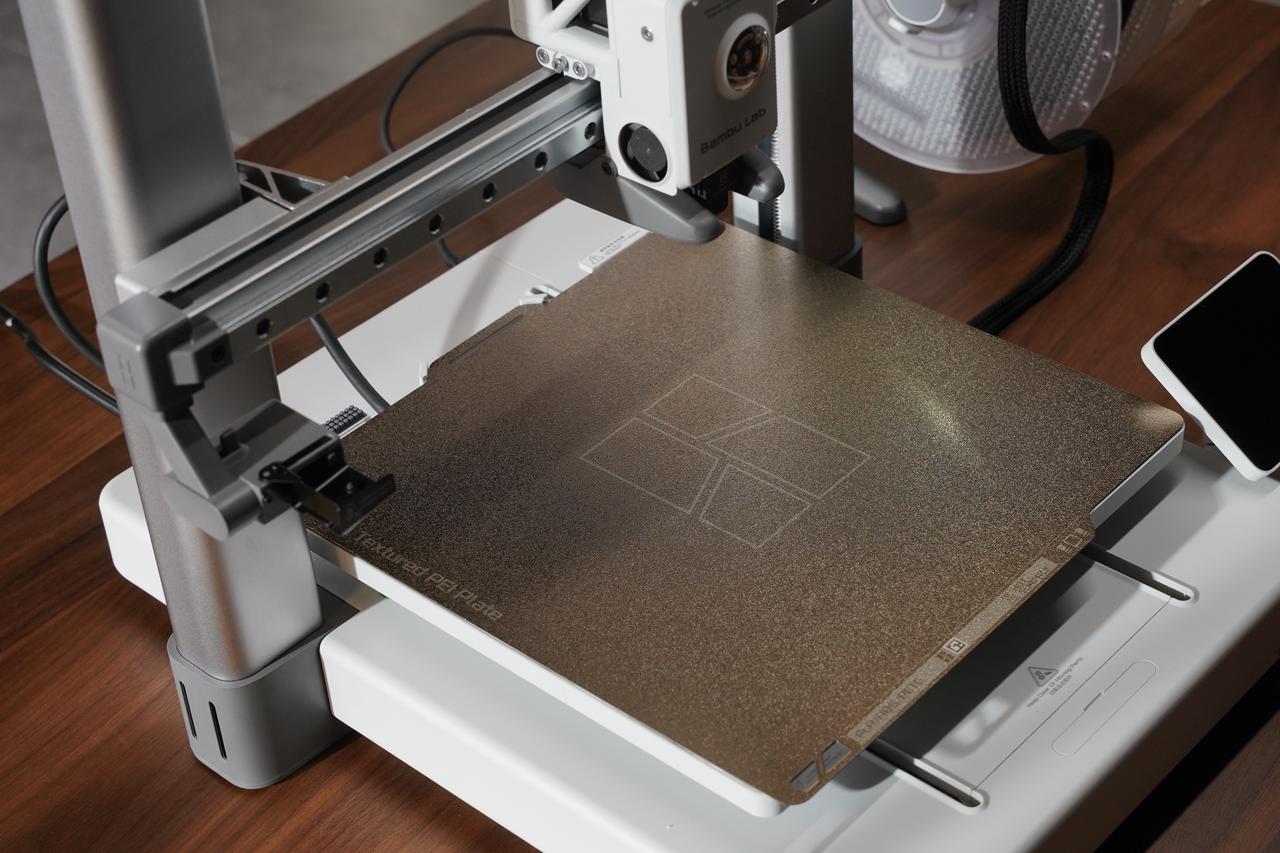

¶ 打印板

A1 标配了一张纹理 PEI 打印板(开箱包装清单内)由 PEI 材料喷涂在不锈钢板上而成,能够给打印件的底部带来特殊的纹理质感。该打印面板能够用于打印 PLA/PETG/TPU 等各类材料,并无需使用任何的粘合剂。打印完成后须等待打印板充分冷却后再拆除打印件。建议定期清洁打印板以保持最佳的粘附力。同时尽量减少手指直接触碰打印板表面的情况,以防止皮肤油脂附着到打印板表面,影响打印板对材料的粘附力。

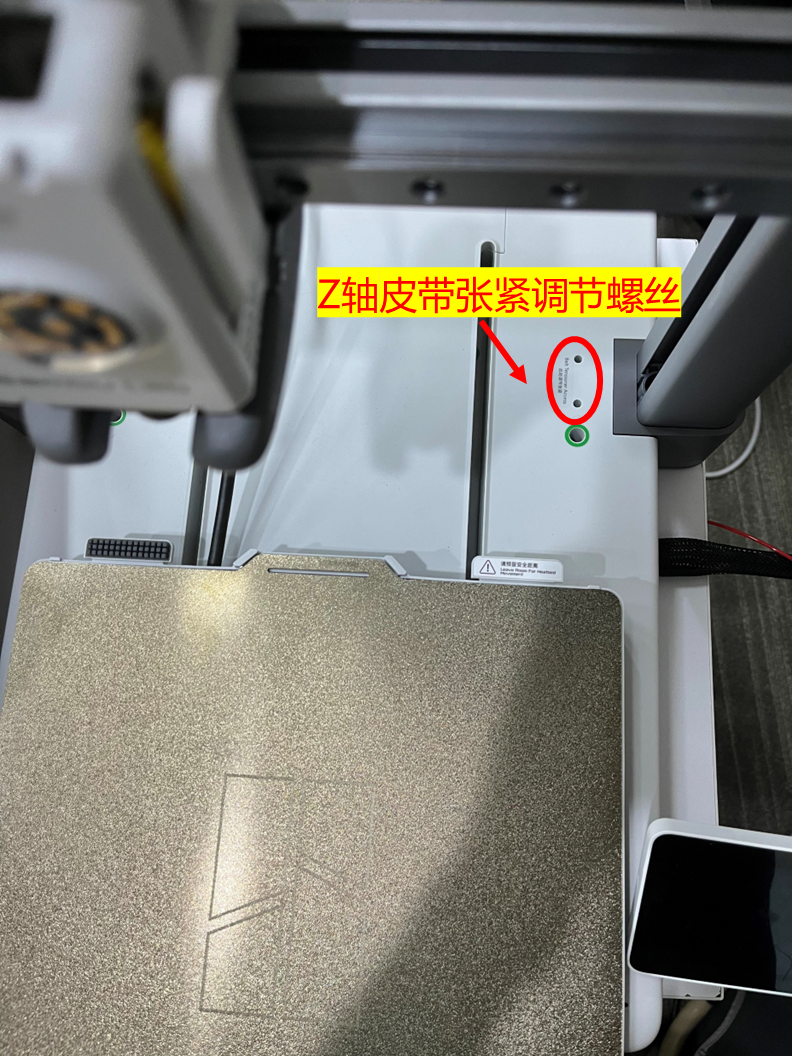

¶ 皮带张紧器

A1 配有 3 个可调节的皮带张紧器。 皮带张力监控器 (BTM) 将监控皮带的张力,将结果反馈给您,调整皮带张力以获取最佳性能。皮带张紧方法请参考A1 同步带张紧。

¶ X 轴皮带张紧器:

¶ Y 轴皮带张紧器:

¶ Z 轴皮带张紧器:

¶ 电器元件及主要功能介绍

A1 内部有许多电子元件,这里给出一些最重要元件及功能的简介:

¶ 逻辑主控板 :

主控包含有一个双核处理器的低功耗 Soc 、Wi-Fi 基带、蓝牙基带、RF 模块以及其他外设,同时还包含一个双核 MCU 和一个单核 MCU。 除此之外还包含步进电机驱动器以及连接到打印机的不同电子设备所需的连接器。 Soc 主要负责处理 A1 的人机交互以及切片软件/移动应用与打印机之间的连接。 MCU 在从 CPU 获取 G 代码流后控制打印机的实际加热和移动。

¶ 摄像头 :

打印机集成摄像头可用于使用 Bambu Slicer 或 Bambu Handy 应用程序实时监控打印,同时也可用于打印缺陷检测(后期固件更新后支持)。

除了监控功能外,相机还可以录制打印视频,并生成延时视频。 机器虽然没有配备夜视仪,但摄像头模组上的 补光灯可以照亮打印件。

¶ A1 控制模块功能介绍

¶ A1 自动调平:

A1 自动调平涉及以下几个步骤:

¶ 触碰检测

A1 的热端具有挤出头受力测量功能,可以用于检测挤出头与热床的触碰,配合 Z 轴的上下运动,可以直接检测热床上某一点的相对于热床中心的高度。

¶ 测量高度映射表

通过挤出头触碰热床,A1 对热床上 7x7=49 个点进行高度测量,从而获取一张热床高度映射表,该高度映射表记录了这个 7x7 个 XY 坐标点上每个点的热床高度。

¶ 调整补偿

在打印时,打印机根据高度映射图,在不同的XY坐标下自动调整Z轴的高度,保证挤出头与热床之间的距离恒定,以便打印材料能够均匀地附着在打印床上。

通过自动调平功能,A1 可以在打印之前自动检测并在打印过程中调整打印床的高度,以提供更好的打印质量和精度。这有助于避免由于不平整的打印床表面而导致的附着问题,提高打印的成功率和一致性。

¶ A1 共振补偿:

共振补偿(Resonance Compensation)旨在减轻或消除打印过程中由于机械振动或共振引起的不稳定性和质量问题。

在 3D 打印机的运行过程中,每一次加减速都会激励起打印机本身的共振模态并产生细微的往复振动。这种振动可能会对打印质量产生负面影响,例如零件表面的波纹、振动痕迹或失真。

为了消除这些共振效应,A1 采用共振补偿技术,涉及以下几个步骤:

¶ 振动分析

通过加速度传感器(X 轴)或热床加速度传感器(Y 轴),打印机可以以不同的频率让电机进行振动并获取 XY 轴的实际振动曲线,利用这些曲线可以分析出 XY 轴的共振模式;

¶ 补偿参数计算

基于共振模式分析的结果,打印机系统会使用特定的补偿算法来计算补偿参数。

¶ 动态调整

在打印过程中,共振补偿功能可以根据实时的运动控制命令,给运动控制器加入补偿量,抵消掉共振模式,让挤出头的末端运动符合 G 代码的期望。

通过共振补偿技术,A1 能够在打印过程中减少机械振动和共振的影响,从而提高打印质量和精度。它可以减少打印零件表面的波纹、振动痕迹或失真,使打印结果更加平滑和精细。这对于需要高精度和稳定性的应用非常重要。

¶ 动态流量校准:

在 3D 打印过程中,材料的流量控制对于打印质量至关重要。如果流量设置不正确,可能会导致打印零件尺寸不准确、层间附着问题、表面质量差等问题。动态流量校准的目的是通过测量材料在不同流速下的动态响应特性,计算出材料在挤出过程中的迟滞并在打印时进行实时的迟滞补偿,从而让打印机在高速、高加速度下仍然能产生均匀的挤出,从而提供更准确和一致的打印结果。

实现动态流量校准通常包括以下步骤:

¶ 动态迟滞测量

A1 会使用传感器来测量材料在挤出标定过程中的流量变化曲线;

¶ 动态流量校准

通过流量变化曲线,打印机自动计算出补偿参数,该参数类似于 klipper 中的 “pressure advance” 或 marlin 中的 “linear advance”。

¶ 实时调整

在打印过程中,打印机会根据实时的流量请求对挤出机进行挤出量补偿,保证挤出头的材料流量能够与高速运动的 XY 轴保持同步,从而确保流量在各个打印区域和层间保持一致。

通过动态流量校准,A1 可以在打印过程中实时调整材料的流量,以适应不同的打印条件和要求。这有助于提高打印质量、准确性和一致性,确保打印零件具有正确的尺寸和质量,并减少由于材料流量不准确而引起的问题。

¶ 电机噪音校准:

噪音通常是由于打印机的机械振动、电机驱动、风扇运转或挤出机运行等因素引起的。这些噪音不仅可能对操作者造成干扰,还可能影响周围环境的舒适性。电机噪声抑制功能可以将打印过程中电机发出的噪声抑制下来,降低整体打印噪声。

电机降噪靠测量电机内的不理想特性,并在打印时结合电机实时运行状态,计算反向补偿量并输入电机,在电机内产生反向的振动,从而抵消掉由于电机不理想性所产生的振动。电机噪声校准在校准菜单中,用户可以自行对电机噪声进行重校准。