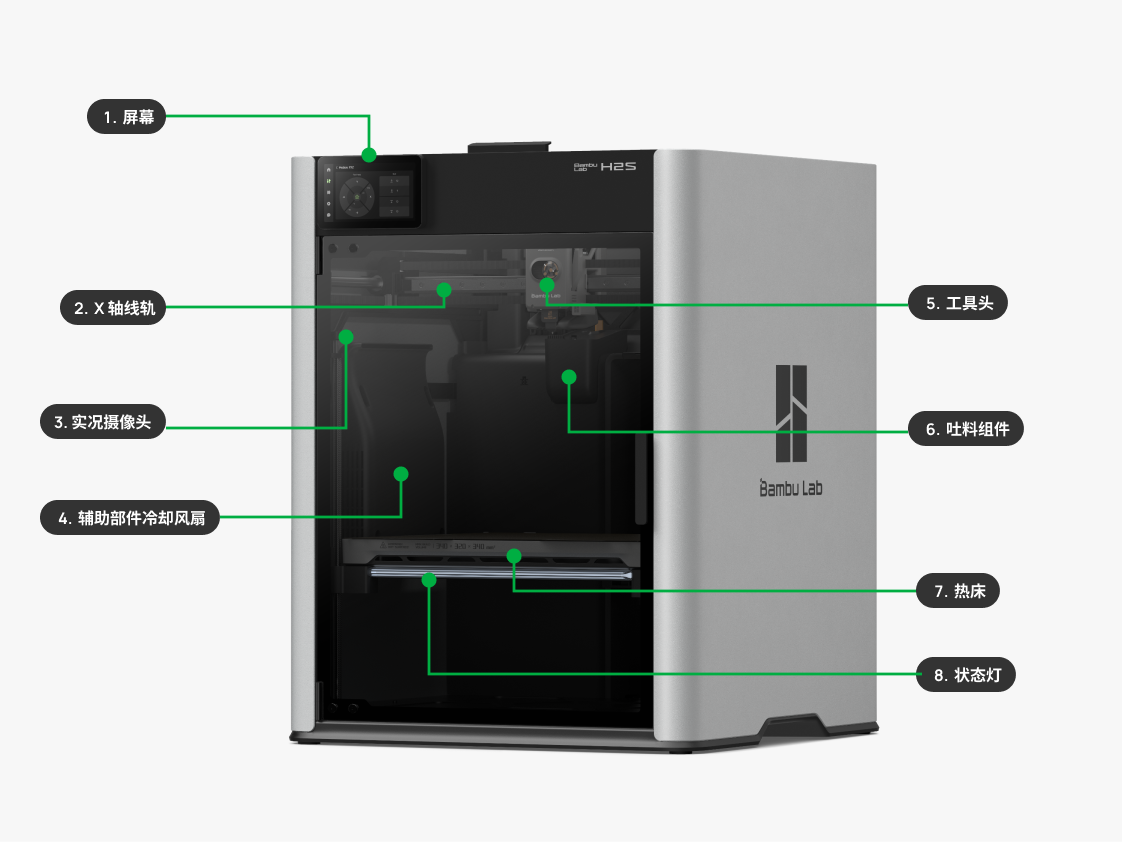

¶ H2S

¶ 主视图

| 1. 屏幕 | 显示打印参数,控制打印机。 |

| 2. X 轴线轨 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 3. 实况摄像头 | 支持 1920*1080,30fps 的实况摄像头,可实现打印机腔体内部实况查看,延时摄影和必要的 AI 检测功能。 |

| 4. 辅助部件冷却风扇 | 机箱左侧配有一个冷却风扇,开启该风扇后,打印件上将形成“气流层”,有助于尽快固化打印层。 |

| 5. 工具头 | 工具头包含多个部件,如挤出机、热端、工具头摄像头、TH 板等。 |

| 6. 吐料组件 | 吐料组件包括弹料部件和擦嘴部件(粗擦),其中弹料部件由擦嘴条与接料板构成,擦嘴部件即擦嘴硅胶块。 |

| 7. 热床 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在打印板上。如果不对打印表面加热,沉积的耗材会快速冷却,层之间的张力会使其翘曲。该热床表面的最大打印面积为 340*320 mm²。 |

| 8. 状态灯 | 用于提示打印机健康状态和打印任务状态。 |

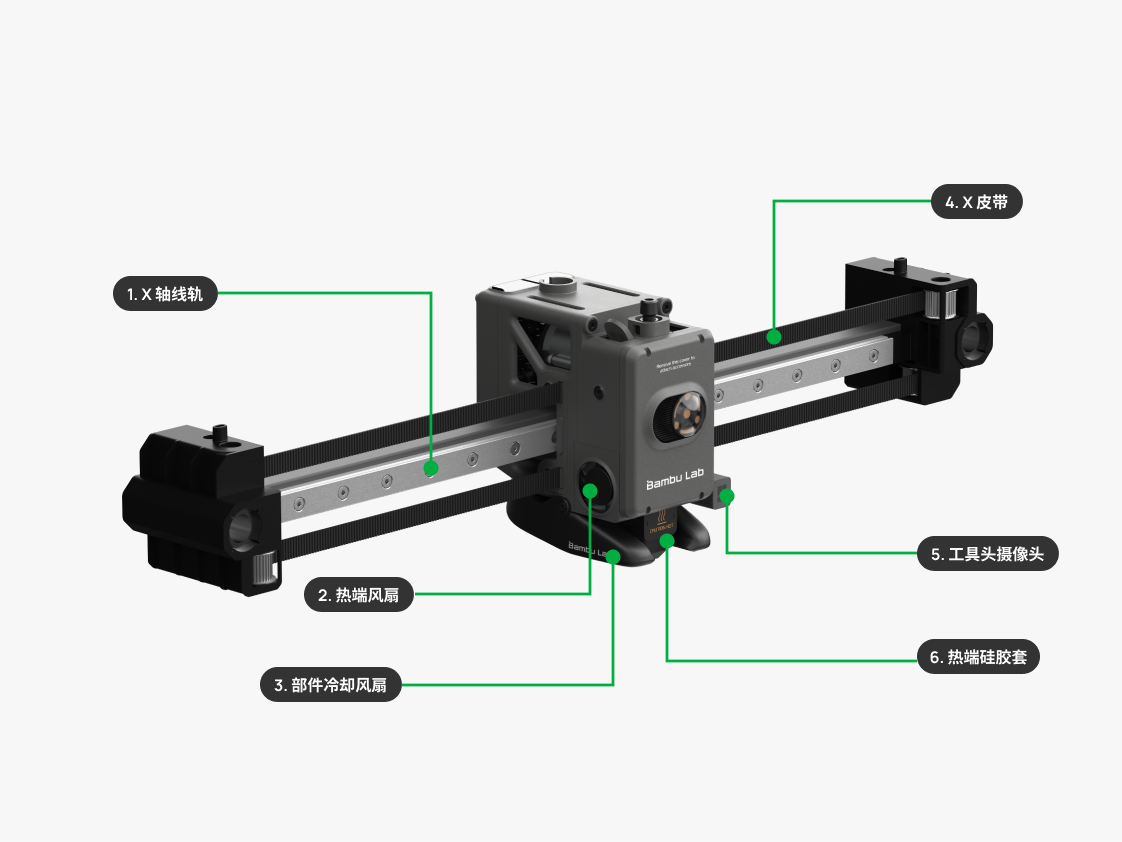

¶ 工具头

| 1. X 轴线轨 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 2. 热端风扇 | 其核心作用是维持热端温度稳定、防止热端过热,进而辅助提升打印质量,并减少因热端过热引发的喷头堵塞问题。 |

| 3. 部件冷却风扇 | H2S 打印机配备了定制的 5015 离心风扇与风道,工作时可通过风道将冷却空气精准导向热端喷嘴附近,以实现打印部件的快速冷却,为快速打印场景下的打印质量提供保障。 |

| 4. X 皮带 | X 轴组件中的一个重要传动部件,可促进 X 轴电机和工具头之间的连接,从而实现沿 X 轴方向的平稳运动。 |

| 5. 工具头摄像头 | 支持 1600*1200,30fps 的工具头摄像头,安装在工具头的右侧,可用于运动精度校准、打印板与激光垫板标识码识别。 |

| 6. 热端硅胶套 | 硅胶套为热端提供最佳的隔热性能,使其在打印过程中保持稳定的温度,同时还能提供持久保护,防止耗材粘在热端上。 |

¶ X1 系列

¶ 主视图

.jpg)

| 1. 屏幕 | 显示打印参数、控制打印机。 |

| 2. LED 补光灯 | 安装在打印机前面的照明设备,提供额外的光源,以便用户在打印过程中能够清晰观察打印情况。 |

| 3. XY 轴皮带 | 节线长为 1442 毫米的开口皮带,用于将 X1、P1 系列打印机的电机运动高精度地传递到工具头上。 |

| 4. 摄像头 | 摄像头有远程直播和延时摄影两种功能。X1、P1 和 A1 系列打印机均默认配备了摄像头。X1 系列的摄像头规格优于 P1 和 A1 系列。 |

| 5. 辅助部件冷却风扇 | 功率强劲的 12W 冷却风扇,安装在机腔内左侧,能为高速打印提供更好的冷却条件。 |

| 6. Z 轴丝杆 | 用于控制热床上下移动的关键机械组件。 |

| 7. SD 卡 | 用于存储打印文件、缓存文件、打印过程录像等文件。 |

| 8. 工具头 | 该组件包含多个部件,如挤出机、热端、工具头板等。 |

| 9. X 轴碳杆组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 10. 废料滑梯 | 安装在打印机背面,将废料从打印机中滑出。 |

| 11. 热床 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。 |

| 12. 纹理 PEI 打印板 | 通过在不锈钢板上粉末喷涂一层 PEI 粉末而成。其最大特点是表面具有特殊的粗糙纹理,使打印件底面也呈现相同的纹理。该板适用于大多数耗材,通常无需使用粘合剂即可获得良好的粘附力,因此使用非常方便。该板上的 PEI 涂层非常坚固,具有较长的使用寿命。 |

¶ 工具头

.png)

| 1. 切刀刀柄 | 用于握住切刀并推动其切割耗材。 |

| 2. Y 轴直线轴承 | 利用内部滚珠在光轴上的滚动来支持和引导 X 轴碳杆沿 Y 方向做往复直线运动的轴承。 |

| 3. 硬化钢挤出机齿轮组件 | 挤出机装置的内部齿轮组件,由一个从动轮和一个主动轮组成,共同作用将耗材送入热端。 |

| 4. 工具头前盖 | 保护打印机工具头的前部。A1 系列的工具头前盖有一个圆形窗口,可观察挤出机齿轮的旋转状态;X1/P1 系列的工具头前盖还包括部件冷却风扇。 |

| 5. 碳杆组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 6. 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

¶ P1 系列

¶ 主视图

.jpg)

| 1. 屏幕 | 显示打印参数、控制打印机。 |

| 2. LED 补光灯 | 安装在打印机前面的照明设备,提供额外的光源,以便用户在打印过程中能够清晰观察打印情况。 |

| 3. XY 轴皮带 | 节线长为 1442 毫米的开口皮带,用于将 X1、P1 系列打印机的电机运动高精度地传递到工具头上。 |

| 4. 摄像头 | 摄像头有远程直播和延时摄影两种功能。X1、P1 和 A1 系列打印机均默认配备了摄像头。X1 系列的摄像头规格优于 P1 和 A1 系列。 |

| 5. 辅助部件冷却风扇 | 功率强劲的 12W 冷却风扇,安装在机腔内左侧,能为高速打印提供更好的冷却条件。 |

| 6. Z 轴丝杆 | 用于控制热床上下移动的关键机械组件。 |

| 7. SD 卡 | 用于存储打印文件、缓存文件、打印过程录像等文件。 |

| 8. 工具头 | 该组件包含多个部件,如挤出机、热端、工具头板等。 |

| 9. X 轴碳杆组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 10. 废料滑梯 | 安装在打印机背面,将废料从打印机中滑出。 |

| 11. 热床 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。 |

| 12. 纹理 PEI 打印板 | 通过在不锈钢板上粉末喷涂一层 PEI 粉末而成。其最大特点是表面具有特殊的粗糙纹理,使打印件底面也呈现相同的纹理。该板适用于大多数耗材,通常无需使用粘合剂即可获得良好的粘附力,因此使用非常方便。该板上的 PEI 涂层非常坚固,具有较长的使用寿命。 |

¶ 工具头

.jpg)

| 1. 切刀刀柄 | 用于握住切刀并推动其切割耗材。 |

| 2. XY 轴张紧器 | 由惰轮和支架组成,可在弹簧张力的作用下改变皮带的移动距离。 |

| 3. 硬化钢挤出机齿轮组件 | 挤出机装置的内部齿轮组件,由一个从动轮和一个主动轮组成,共同作用将耗材送入热端。 |

| 4. 工具头前盖 | 保护打印机工具头的前部。A1 系列的工具头前盖有一个圆形窗口,可观察挤出机齿轮的旋转状态;X1/P1 系列的工具头前盖还包括部件冷却风扇。 |

| 5. 碳杆组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。其轻质、高刚性的特点使工具头能够沿 X 轴稳定、快速移动,实现高速打印。 |

| 6. 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

¶ A1 系列

¶ 主视图

.png)

| 1. 龙门架 | A1 系列打印机的结构框架,支撑工具头和热床,确保其在打印过程中保持稳定。 |

| 2. 工具头 | 该组件包含多个部件,如挤出机、热端、工具头板等。 |

| 3. X 轴组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。X 轴采用线性导轨引导,使工具头运动更加稳定、平滑,具有更高的引导精度,并延长其使用寿命。 |

| 4. 吐料组件 | 有效清除打印机热端产生的废丝。它能在不同阶段收集和清除废料,包括打印机设置、暂停和恢复操作,以及多色打印的耗材更换。其目的是确保正确地处理废料,确保打印流程顺利进行。 |

| 5. 热端硅胶套 | 由优质硅胶制成,具有更高的耐温性(额定温度高达 300°C)。可为热端提供最佳的隔热性能,使其在打印过程中保持稳定的温度,同时还能提供持久保护,防止耗材粘在热端上。 |

| 6. 热床 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。 |

| 7. USB-C 数据线 | 用于工具头和主板之间的通信。 |

| 8. 切刀刀柄 | 用于握住切刀并推动其切割耗材。 |

| 9. 摄像头 | 摄像头有远程直播和延时摄影两种功能。X1、P1 和 A1 系列打印机均默认配备了摄像头。 |

| 10. 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

| 11. 喷嘴 |

采用特殊的一体式设计,喷嘴集成到热块中,并通过细金属管连接到散热器,以获得最佳性能。有了这种设计,热端的加热速度比普通热端快得多,而且一体式设计有效减少了更换喷嘴时可能出现的问题。 与不锈钢喷嘴相比,硬化钢喷嘴可以打印碳纤维或玻璃纤维增强材料或颗粒填充材料,如 PLA-CF/GF、PETG-CF/GF、ABS-CF/GF、PA-CF/GF、PAHT-CF/GF、PET-CF/ GF、PLA Marble 和 PLA Sparkle。 |

| 12. 擦嘴套件 | 安装在废料滑梯边缘的带弹性的工具,用于在打印前清理打印机喷嘴溢出的废料。 |

| 13. 屏幕 | 显示打印参数、控制打印机。 |

| 14. SD 卡 | 用于存储打印文件、缓存文件、打印过程录像等文件。 |

¶ 侧视图

.png)

| 1. X 轴电机 | 驱动工具头沿 X 轴左右运动。 |

| 2. TH 板 | 负责处理打印指令和控制设备功能。 |

| 3. Y 轴皮带 | Y 轴组件中的一个重要传动部件,可促进 Y 轴电机和热床之间的连接,使 Y 轴方向的运动更加顺畅。如果出现严重磨损或断裂,必须及时更换 Y 轴皮带,以免影响打印机运行。 |

| 4. Z 轴电机 | 一个步进电机,通过 Z 轴同步带驱动热床沿 Z 轴方向运动。包括一根电机电缆和一个驱动轮。 |

| 5. Z 轴上盖 | 用于保护 Z 轴组件的顶部。 |

| 6. X 轴皮带 | X 轴组件中的一个重要传动部件,可促进 X轴 电机和工具头之间的连接,从而实现沿 X 轴方向的平稳运动。当出现严重磨损或断裂时,必须及时更换 X 轴皮带,以避免打印机运行中断。 |

| 7. Y 轴上盖 | 覆盖在 Y 轴组件顶部的保护罩,防止灰尘和杂物进入。 |

| 8. Z 轴皮带 | 节线长为 1442 毫米的闭口皮带,安装在X1、P1 系列打印机的底部。用于将 Z 电机的运动传递给三个 Z 轴导螺杆。 |

¶ 工具头

.png)

| 1. 霍尔板组件 | 霍尔开关板组件安装在挤出机上,用于检测当前打印材料是否送达挤出机,以及切刀杆是否正常释放。 |

| 2. 挤出机 | 负责将耗材从线轴中拉出并送入热端,挤出机需要精确控制通过热端挤出的线材长度,是 3D 打印机核心部件之一。 |

| 3. 热端风扇 | 用于加强热端散热片的温度传导,防止热量传导到别的部件比如挤出机。热端风扇是高速旋转部件,运行时请勿触摸。 |

| 4. 热端组件 |

采用特殊的一体式设计,喷嘴集成到热块中,并通过细金属管连接到散热器,以获得最佳性能。有了这种设计,热端的加热速度比普通热端快得多,而且一体式设计有效减少了更换喷嘴时可能出现的问题。 与不锈钢喷嘴相比,硬化钢喷嘴可以打印碳纤维或玻璃纤维增强材料或颗粒填充材料,如 PLA-CF/GF、PETG-CF/GF、ABS-CF/GF、PA-CF/GF、PAHT-CF/GF、PET-CF/ GF、PLA Marble 和 PLA Sparkle。 |

| 5. USB-C 数据线 | 用于工具头和主板之间的通信。 |

| 6. 工具头滑车 | 带动工具头的滑动,确保工具头在打印过程中稳定移动。 |

| 7. 挤出电机 | 安装在工具头上,用于驱动挤出机。 |

| 8. 热端加热组件 | 用于将喷嘴加热到所需温度。 |

| 9. 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

¶ A1 mini

¶ 主视图

.png)

| 1. USB-C 数据线 | 用于工具头和主板之间的通信。 |

| 2. 工具头 | 该组件包含多个部件,如挤出机、热端、工具头板等。 |

| 3. X 轴组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。X 轴采用线性导轨引导,使工具头运动更加稳定、平滑,具有更高的引导精度,并延长其使用寿命。 |

| 4. 吐料组件 | 有效清除打印机热端产生的废丝。它能在不同阶段收集和清除废料,包括打印机设置、暂停和恢复操作,以及多色打印的耗材更换。其目的是确保正确地处理废料,确保打印流程顺利进行。 |

| 5. 热端硅胶套 | 由优质硅胶制成,具有更高的耐温性(额定温度高达 300°C)。可为热端提供最佳的隔热性能,使其在打印过程中保持稳定的温度,同时还能提供持久保护,防止耗材粘在热端上。 |

| 6. 热床 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。 |

| 7. 切刀刀柄 | 用于握住切刀并推动其切割耗材。 |

| 8. 摄像头 | 摄像头有远程直播和延时摄影两种功能。X1、P1 和 A1 系列打印机均默认配备了摄像头。 |

| 9. 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

| 10. 喷嘴 |

采用特殊的一体式设计,喷嘴集成到热块中,并通过细金属管连接到散热器,以获得最佳性能。有了这种设计,热端的加热速度比普通热端快得多,而且一体式设计有效减少了更换喷嘴时可能出现的问题。 与不锈钢喷嘴相比,硬化钢喷嘴可以打印碳纤维或玻璃纤维增强材料或颗粒填充材料,如 PLA-CF/GF、PETG-CF/GF、ABS-CF/GF、PA-CF/GF、PAHT-CF/GF、PET-CF/ GF、PLA Marble 和 PLA Sparkle。 |

| 11. 擦嘴套件 | 安装在废料滑梯边缘的带弹性的工具,用于在打印前清理打印机喷嘴溢出的废料。 |

| 12. 屏幕 | 显示打印参数、控制打印机。 |

| 13. SD 卡 | 用于存储打印文件、缓存文件、打印过程录像等文件。 |

¶ 侧视图

.png)

| 1. X 轴电机 | 驱动工具头沿 X 轴左右运动。 |

| 2. Z 轴上盖 | 用于保护 Z 轴组件的顶部。 |

| 3. TH 板 | 负责处理打印指令和控制设备功能。 |

| 4. 料盘支架底座 | 未使用 AMS/AMS lite 时,用于安装料盘支架,将料盘挂载到打印机上。 |

| 5. 热床线缆 | 连接 A1 mini 热床和主板,为热床供电并提供热床温度反馈。 |

| 6. X 轴电机罩 | 用于覆盖 X 电机的白色封闭盒,包括前盖、后盖和中框。 |

| 7. 挤出电机 | 安装在工具头上,用于驱动挤出机。 |

| 8. X 轴皮带 | X 轴组件中的一个重要传动部件,可促进 X轴 电机和工具头之间的连接,从而实现沿 X 轴方向的平稳运动。当出现严重磨损或断裂时,必须及时更换 X 轴皮带,以避免打印机运行中断。 |

| 9. Y 轴电机 | 用于驱动热床沿 Y 轴前后运动。 |

| 10. Y 轴皮带 | Y 轴组件中的一个重要传动部件,可促进 Y 轴电机和热床之间的连接,使 Y 轴方向的运动更加顺畅。如果出现严重磨损或断裂,必须及时更换 Y 轴皮带,以免影响打印机运行。 |

¶ AMS

¶ 主视图

.png)

| 1. 自动供料系统 | 自动供料系统 (Automated Material System),可以配合 3D 打印机实现自动化多色打印功能。AMS lite 是拓竹推出的其中一款自动供料系统。 |

| 2. 下盖组件 | 安装所有密封装置的 AMS 底部外壳。 |

| 3. AMS 上下料组件 |

专为 AMS 多色和多耗材打印设计。 每个 AMS 有 4 个上下料组件,每个上下料组件都有单独的电机和齿轮,可主动向前推送耗材或将耗材卷回料盘。 上下料组件有一个传感器来检测耗材。插入耗材后,上下料组件会自动拉动耗材。当需要将耗材卷回时,上下料组件将驱动 AMS 主框架的主动支撑套筒,以卷绕耗材。 |

¶ 内部视图

.png)

| 1. 耗材料槽 | AMS 放置耗材的槽位,确保材料的顺畅供给挤出机。 |

| 2. 从动支撑轴组件 | 用于支撑料盘的滚筒。 |

| 3. 内部五通电机 | 为 AMS 内部五通组件的运行提供能量。 |

| 4. 电源板 | 一块电路板,从打印机接收电源并将其提供给 AMS。 |

| 5. 主动挤出轮组件 | AMS 五通组件中的齿轮组件,可直接驱动耗材。 |

| 6. 入料口组件 |

AMS lite 上下料组件的内部组件,由结构部件和耗材传感器组成。 当耗材传感器检测到耗材插入时,AMS 上下料组件将自动向前拉动耗材。当耗材插入异常时,耗材传感器也会进行识别,并将信息反馈给 3D 打印机。 |

| 7. 主动支撑轴组件 | 用于支撑料盘并主动驱动料盘滚动的滚筒。 |

| 8. 射频板 | 可自动识别拓竹耗材盘上的 RFID 标签,并将信息同步至 Bambu Studio。 |

| 9. 内部五通组件 | 位于 AMS 的尾部,由四个耗材传感器、一个里程轮和一个无刷电机组成。 它将四个送料路径合并为一个。 耗材传感器检测到耗材从上下料器进入五通内部后,激活无刷电机为耗材提供第二级驱动力将其送至挤出机。 |

¶ AMS lite

.png)

| 1. 上下料上盖 | AMS lite 上下料组件的顶盖,上面标有数字。 |

| 2. 上下料组件 | 一个塑料连接器,连接两个 AMS lite 上下料组件,并将其固定在 AMS lite 机身。 |

| 3. 入料口组件 |

AMS lite 上下料组件的内部组件,由结构部件和耗材传感器组成。 当耗材传感器检测到耗材插入时,AMS 上下料组件将自动向前拉动耗材。当耗材插入异常时,耗材传感器也会进行识别,并将信息反馈给 3D 打印机。 |

| 4. 外壳组件 | AMS Lite 机身外壳,为 AMS Lite 内部结构提供保护。 |

| 5. 上下料组件连接杆 | 塑料连接器,用于将两个 AMS lite 上下料组件连接在一起,并固定在 AMS lite 主体上。 |

| 6. 回转轴 | 当转轴安装到 AMS lite 上时,用于支撑和固定转轴。每个回转轴都有 3 个卡爪用于固定。上下料组件拉动耗材时,回转轴协同工作,使料盘在打印过程中旋转,确保耗材连续输送和平稳运行。 |

| 7. 回转轴卡爪 | 装配在回转轴上,用于将料盘固定到位。卡爪上的 3 个橡胶垫用于增加卡爪与料盘之间的摩擦力,防止料盘在打印过程中从回转轴上脱落。 |

| 8. 底座支架 | 支撑 AMS lite 机身的支架。 |

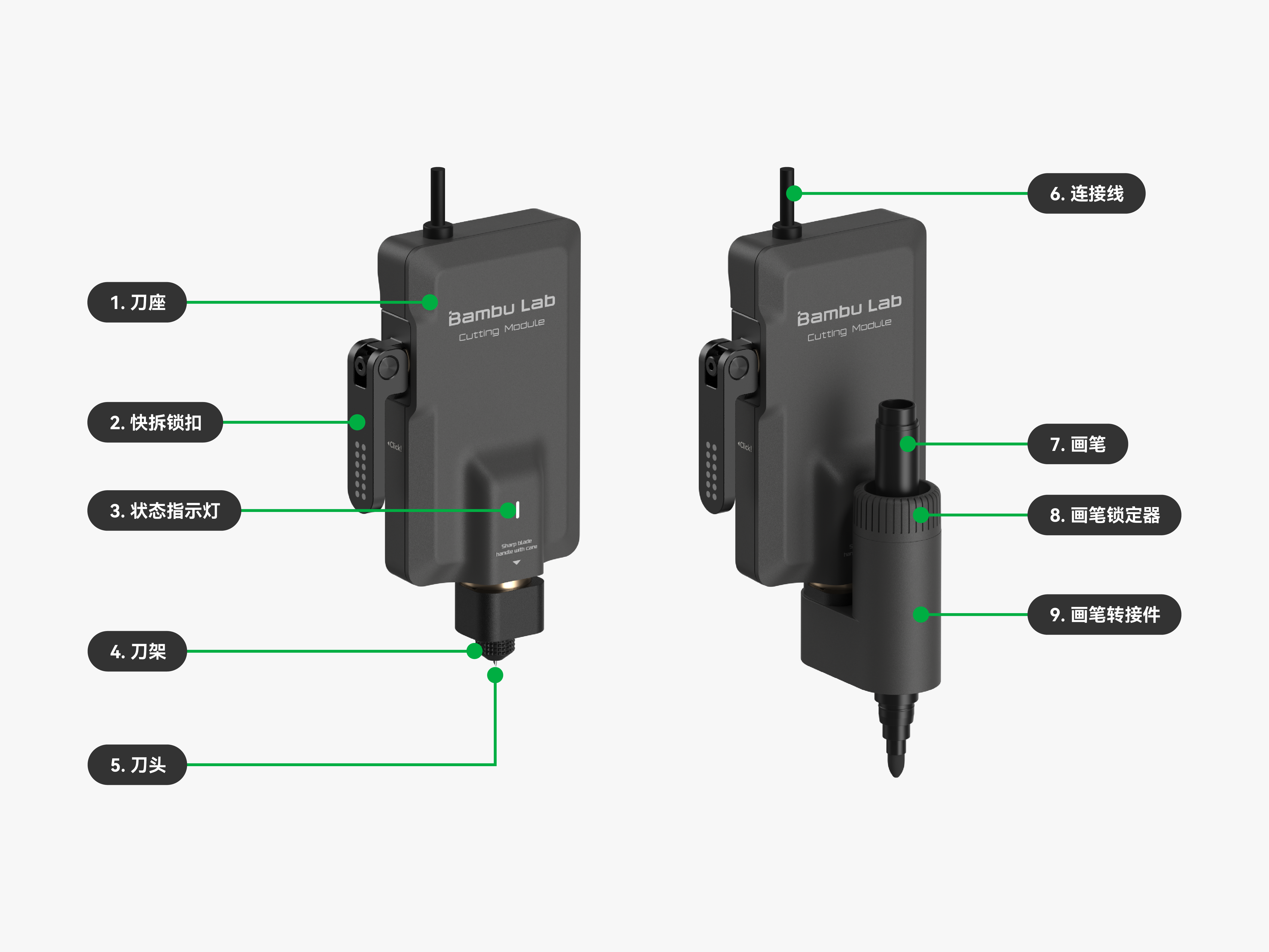

¶ 刀切模组

| 1. 刀座 | 连接刀架与模组,并固定其位置,确保安装稳固。 |

| 2. 快拆锁扣 | 可快速拆装部件的机械结构,无需工具即可释放或固定刀切模组。 |

| 3. 状态指示灯 | 显示刀切模组当前的工作状态。 |

| 4. 刀架 | 固定刀片,确保其稳定运行,并便于快速更换。 |

| 5. 刀头 | 采用 45° 尖角刀片,实现高精度切割。 |

| 6. 连接线 | 连接刀切模组与打印机,负责给刀切模组供电及传输控制信号。 |

| 7. 画笔 | 用于绘画或书写的工具。 |

| 8. 画笔锁定器 | 固定画笔,确保其在绘图过程中保持位置稳定。 |

| 9. 画笔转接件 | 连接画笔和刀座,便于快速更换。 |

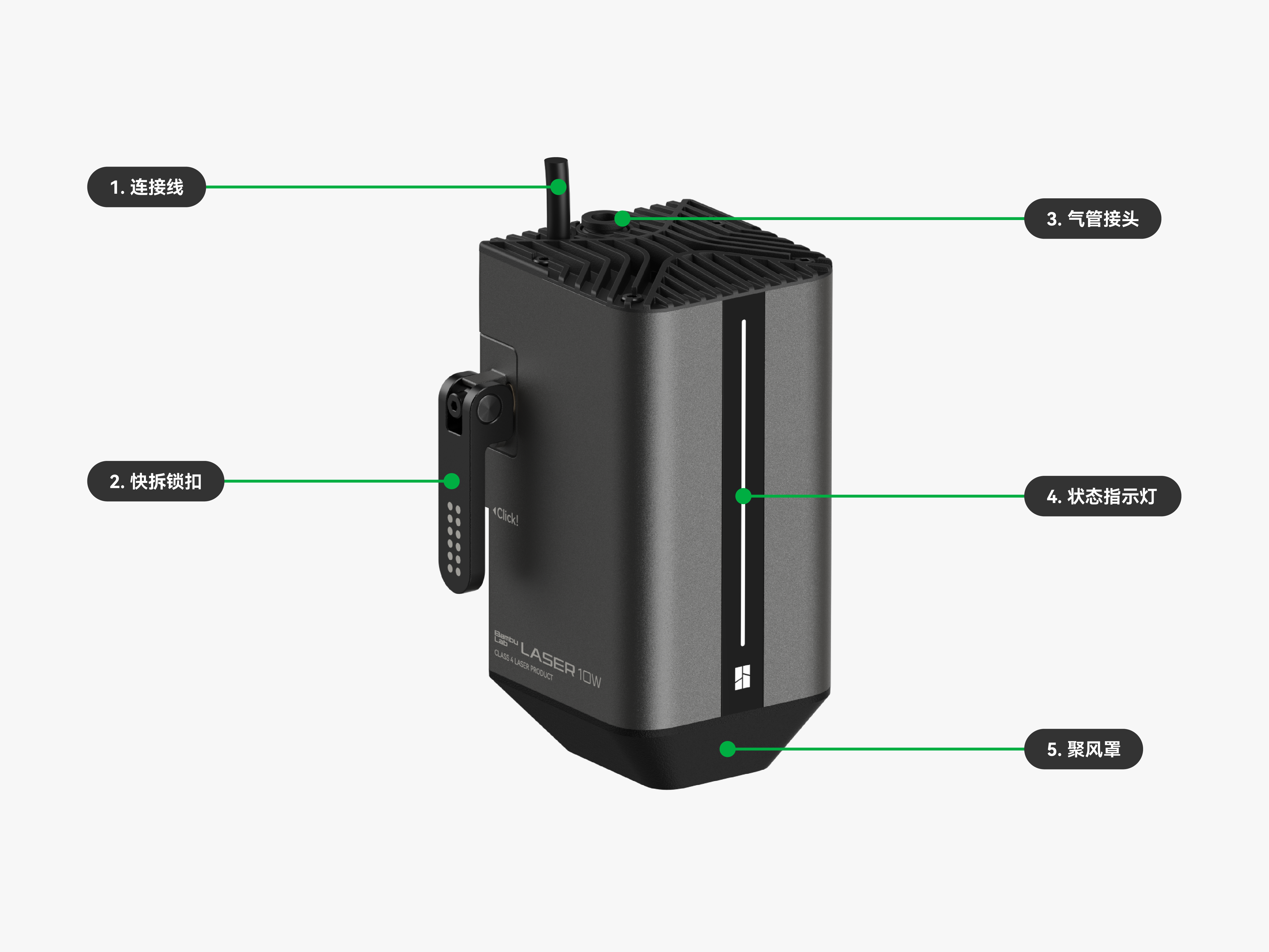

¶ 激光模组

以拓竹 10W 激光模组为例。

¶ 主视图

| 1. 连接线 | 连接激光模组与打印机,负责给激光模组供电及传输控制信号。 |

| 2. 快拆锁扣 | 实现激光模组的快速安装与拆卸的机械结构。 |

| 3. 气管接头 | 连接气管与激光模组,实现稳定的气流供给。 |

| 4. 状态指示灯 | 显示激光模组当前的工作状态。 |

| 5. 聚风罩 | 集中气流到激光加工区域,减少烟尘,降低热量积聚,提升加工质量。 |

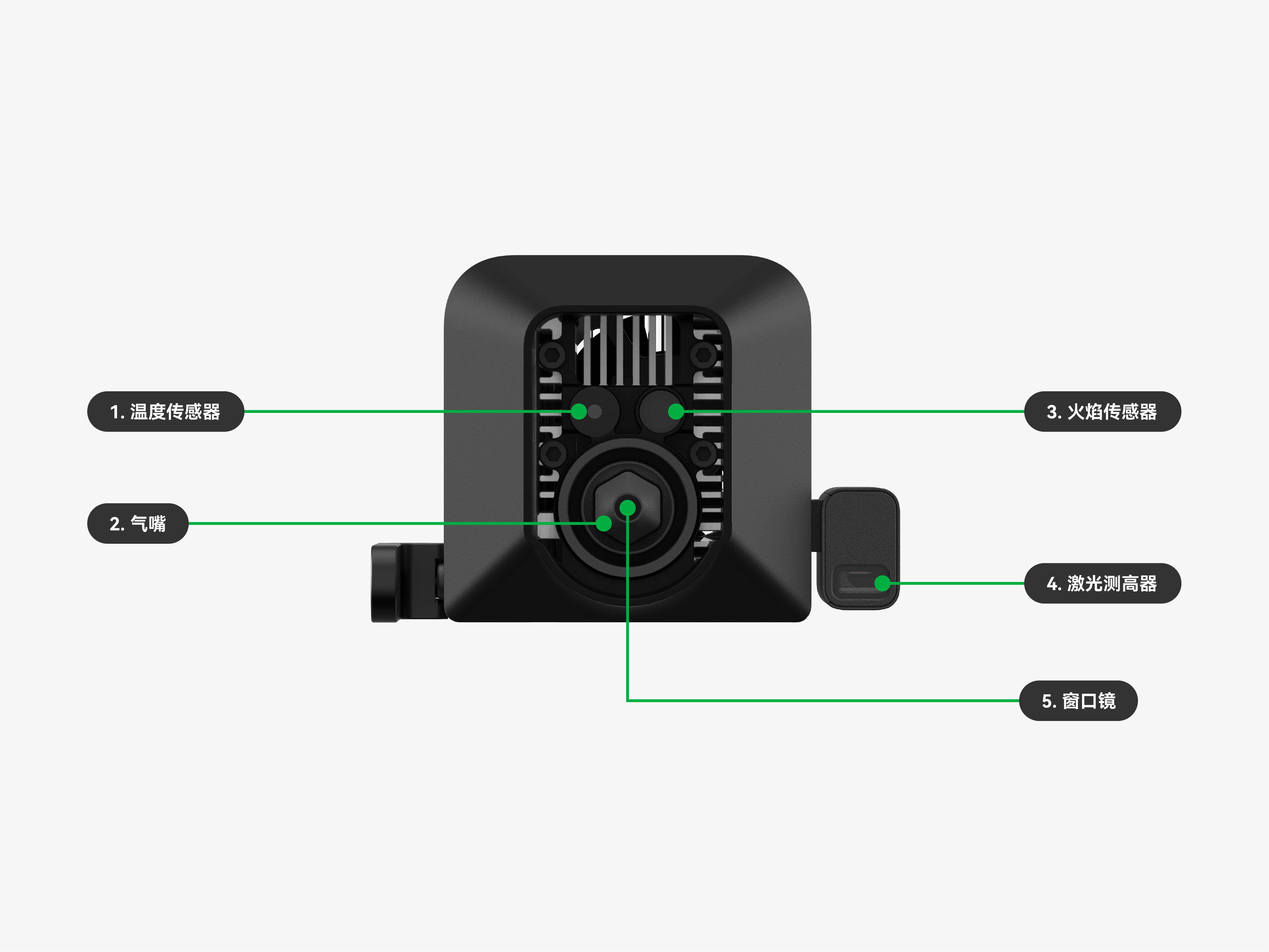

¶ 底视图

| 1. 温度传感器 | 监测激光模组的温度,防止过热导致损坏或产生安全隐患。 |

| 2. 气嘴 | 将高压气流精准吹向加工点,清除烟尘,辅助冷却,提升工件表面质量。 |

| 3. 火焰传感器 | 检测设备内部的火焰和火光,及时发出警报,保障加工安全。 |

| 4. 激光测高器 | 通过红外微测距雷达测量材料表面与激光模组之间的距离,计算材料厚度,实现自动对焦和精准加工。 |

| 5. 窗口镜 | 用于聚焦与准直激光光束,降低发散,提升激光传输稳定性和加工精度。 |

¶ 其他术语

¶ AMS

| AMS 上下料组件 |

专为 AMS 多色和多耗材打印设计。 每个 AMS 有 4 个上下料组件,每个上下料组件都有单独的电机和齿轮,可主动向前推送耗材或将耗材卷回料盘。 上下料组件有一个传感器来检测耗材。插入耗材后,上下料组件会自动拉动耗材。当需要将耗材卷回时,上下料组件将驱动 AMS 主框架的主动支撑套筒,以卷绕耗材。 winding. |

| AMS 主板 | AMS 的中心电路板,提供一系列连接器,通过电缆连接各种功能组件。 |

| AMS 密封配件 | 保持 AMS 内部干燥,减缓耗材和干燥剂的受潮速度。 |

| AMS 缓冲板 | 位于 AMS 供料缓冲器内部,其上包含霍尔传感器,可以通过检测缓冲区滑块的位置变化来监控 AMS 的进料状态。 |

| 4-Pin 数据线 | 将打印机连接到 AMS 五通组件或缓冲器。 |

| 6-Pin 数据线 | 1. 将一台 AMS 连接到距离较短的另一个 AMS; 2. 将一台 AMS 连接到 AMS 集线器或供料缓冲器。 |

| 料管拓展口 | 用于连接铁氟龙料管的拓展口。与原来的料管固定件相比,料管拓展口可以同时将 4 个送料模块连接到打印机上。最多可连接 7 种不同耗材:1 台 AMS 和其他 3 种耗材。 可以帮助用户将打印机与 AMS 以及其他 AMS 不兼容的耗材连接起来,如 TPU 95A、Bambu PET-CF 和其他品牌的含有碳纤维/玻璃纤维的耗材。 |

| AMS 主动挤出轮组件 | AMS 五通组件中的齿轮组件,可直接驱动耗材。 |

¶ AMS Lite

| AMS lite 上下料电机组件 | 安装在 AMS lite 上下料组件内部的电机,用于驱动上下料组件送出耗材。 |

| AMS lite 4-Pin 数据线 | 用于连接打印机和 AMS Lite 设备、从打印机向 AMS Lite 供电。它使打印机能够控制 AMS Lite,使其能够读取料盘上耗材的 RFID 标签信息,并管理多色打印中耗材的切换/挤出。 |

| AMS lite 五通组件 | 在多色或多耗材打印过程中实现耗材切换的关键部分。该装置的一端连接 4 个不同的铁氟龙料管(最多可连接 4 种耗材),另一端连接到挤出机的顶部,以输入耗材。 |

| AMS Lite 置顶螺丝包 | 包含将顶部安装支架套件安装到 Bambu Lab A1 打印机顶部所需的所有螺丝。该螺丝套件有助于安全安装 AMS lite。 |

| AMS lite 主板 | 安装在 AMS lite 内部的电路板。与打印机连接后,它可以控制 AMS lite 完成自动换料功能。 |

¶ 工具头

| 工具头数据线 | 连接工具头与主板的数据传输电缆,负责给工具头供电以及传输控制信号。 |

| 工具头滑车前盖 | 覆盖在工具头滑车前面的保护罩,保护内部组件免受灰尘和损坏。 |

| TH 板组件 | 安装在工具头上的挤出主板、接口板及其连接软排线,可根据实际损坏的部件进行更换。 |

| TH 板 FPC 线 | 连接工具头控制板与其他组件的电缆,确保电信号的传输。 |

| 挤出接口板 | 工具头上的挤出接口板,用于连接热端和挤出机相关的功能组件。 |

| 霍尔板组件 | 霍尔开关板组件安装在挤出机上,用于检测当前打印材料是否送达挤出机,以及切刀杆是否正常释放。 |

| 挤出电机 | 安装在工具头上,用于驱动挤出机。 |

| 硬化钢热端组件 | 带有硬化钢喷嘴的热端组件,除喷嘴外,还包括陶瓷加热器、热敏电阻、冷却风扇和硅胶套。与不锈钢相比,硬化钢不仅适用于普通 1.75mm 3D 打印机耗材,也适用于尼龙碳纤维、尼龙玻璃纤维等工程耗材。其具备超强韧度和使用寿命,且安装更换非常简单。 |

| 不锈钢热端组件 | 带有不锈钢喷嘴的热端组件,除喷嘴外,还包括陶瓷加热器、热敏电阻、冷却风扇和硅胶套。喷嘴采用不锈钢材料制造,具有耐高温和耐腐蚀的特性。 |

| 热端加热组件 | 用于将喷嘴加热到所需温度。 |

| 挤出机 | 负责将耗材从线轴中拉出并送入热端,挤出机需要精确控制通过热端挤出的线材长度,是 3D 打印机核心部件之一。 |

| 挤出机前盖 | 挤出机的外部保护部件,保护内部组件免受灰尘和外界影响,也有助于提高安全性。 |

| 霍尔板底座 | 安装在工具头挤出机顶部,用作安装进料霍尔板的固定基座,也是 A1 系列打印机五通组件的底座。 |

| 硬化钢挤出机齿轮组件 | 挤出机装置的内部齿轮组件,由一个从动轮和一个主动轮组成,共同作用将耗材送入热端。 |

| 直接驱动挤出机 | 将挤出机直接安装在打印头上,提高对耗材的控制和反应速度。 |

| 渗碳钢驱动齿轮 | 挤出机的一部分,由硬化材料制成的齿轮,以使其更耐用,抵抗来自硬质材料的磨损。 |

| 热端测温电阻 | 具有高度精确的温度测量和可靠的结构设计,只能与 Bambu Lab 整套热端组件一起使用。 |

| 热端陶瓷加热片 | 可将喷嘴加热到 300℃(仅适用于 Bambu Lab 整套热端组件)。 |

¶ 热床

| 热床传感器线缆 | 一条 6 pin 电缆,与热床传感器相连,用于温度控制和调平。 |

| 热床跟随小板 | 安装在热床内,连接压力传感器 1 和压力传感器 2 的小电路板,共有 2 块。 |

| 热床软磁贴 | 附在热床铝基板表面的带有磁性的软质橡胶板,它是热床的一部件,主要作用是吸附打印板,使打印板稳定地吸附在热床上。 |

| 热床组件 | 热床的主要功能是加热打印表面,以帮助打印层更好地附着在构架板上。如果不对打印表面进行加热,沉积在热床上的第一层材料很可能会无法稳定附着在热床表面,导致后续的打印过程中打印件发生翘曲甚至掉落。 |

| 热床压力传感器 | 一种带支架的压电陶瓷,用于检测热床的表面压力状况。热床底部有 3 个传感器。 |

¶ 配件

| 固体胶 | 在打印板和模型之间提供适当的粘合力,且不含甲醛。 |

| 液体胶 | 专为 3D 打印开发的粘合剂,适用于在适当表面(包括冷却板、高温板和纹理 PEI 板)上打印 PLA、ABS 和 PETG 等耗材。使用时可保持稳定的粘合力,无需担心模型脱落或变形。 |

| 润滑脂和润滑油 | 润滑脂用于润滑丝杆,或者消除皮带和惰轮之间的噪音问题。 润滑油用于润滑线轨、滑轨和钢轴。 |

| AB 胶 | 一种双组分粘合剂,广泛用于 3D 打印模型的粘合和修复。 |

| 清理堵头用通针 | 用于清理喷嘴堵塞的工具,确保打印过程顺畅。 |

| 刮刀 | 使用锋利的刮刀将模型从打印板上剥离,可延长打印板的使用寿命。待打印板冷却后,将刮刀轻轻滑入模型的一角下方,然后小心地弯曲打印板,将模型取下。 |

| 干燥剂 | 放在 AMS 内,保持内部空气干燥,从而保护耗材免受湿气影响。 |

| 卡夫特增强铸工胶 | 一种高性能粘合剂,具有强粘合力和耐久性,尤其适用于需要高强度和耐高温的环境。 |

| 理线盒 | 用于固定 USB-C 数据线、Z 电机线缆、X 电机线缆和摄像头线缆。 |

| 活性炭空气滤芯 | 用于过滤打印过程中产生的有害气体,改善打印环境。 |

| 可重复使用料盘 | 可多次使用的耗材托盘,减少浪费并降低成本。 |

| 擦嘴套件 | 安装在废料滑梯边缘的带弹性的工具,用于在打印前清理打印机喷嘴溢出的废料。 |

| 3D 打印耗材色卡 | 用于参考所需耗材的颜色和种类。搜索色卡上的 5 位耗材编码,在商城中可精准定位该耗材。 |

| 活性炭滤芯 | 用于吸收气味、微粒,净化打印时的空气。 |

| 料盘支架底座 | 未使用 AMS/AMS lite 时,用于将料盘挂载到打印机上。 |

| 喷嘴套件 | 包含 3 个喷嘴(0.2mm/0.4mm/0.6mm)和 3 个热端硅胶套。 |

| 吐料组件 | 有效清除打印机热端产生的废丝。它能在不同阶段收集和清除废料,包括打印机设置、暂停和恢复操作,以及多色打印的耗材更换。其目的是确保正确地处理废料,确保打印流程顺利进行。 |

| 导热硅脂 | 改善 NTC、热端与喷嘴的导热性能。 |

¶ 电气组件

| AC 板 | 将交流电 (AC) 转换为可供打印机使用的电压。 |

| AP 板 | 用于控制打印机的电路板,为打印机提供 Wi-Fi 连接功能及处理能力。 |

| USB-C 数据线 | 用于工具头和主板之间的通信。 |

| 电源 | 一个交流直流电源转换器,可变输入电压为 100-240V,输出电压为 24V。为除热床以外的整个打印机供电。 |

| Logo LED 灯连接线 | X系列:从工具头前端外壳连接到挤出主板。 P系列:从工具头前段外壳连接到挤出接口板。 |

| 电源线 | 将打印机连接到电源的电缆,负责传输电力以供设备运行。 |

| 屏幕排线 | 连接打印机显示屏与主板的电缆,负责传输显示信号。 |

| AC-电源连接线 | 将打印机连接到交流电源的电缆,负责为设备提供电力。 |

| MC-AP 连接线 | X1 系列有两根,P1 系列有1根。连接 AP 板和 MC 板的电缆,用于从 MC 向 AP 供电,以及它们之间的数据交互。 |

| 按键板 | 安装在 X1 打印机右上角的电路板,用于控制紧急停止按钮和休眠(屏幕关闭)按钮。还包含腔温传感器。 |

| 加热模块控制板 | 用于控制加热模块。 |

| 主板 | 打印机的核心控制单元,负责处理所有打印指令和控制设备的各个组件。 |

| MC 板 | 打印机运动部件的控制中心。 |

| MC 板散热片 | 用于冷却打印机 MC 控制板的散热装置,帮助降低温度,提高性能和稳定性。 |

| WiFi 天线 | 增强无线信号的强度和稳定性,使设备能更好地接收和连接网络。 |

| 加热模块 | X1E 打印机的加热模块提供主动腔温加热功能,腔温最高可设置为 60°C。较高的腔温可以抑制某些高温耗材打印时的翘曲现象,并提高部分打印件的层间强度(层粘附性)。 |

¶ 风扇

| 辅助部件冷却风扇 | 功率强劲的 12W 冷却风扇,安装在机腔内左侧,能为高速打印提供更好的冷却条件。 |

| 机箱控温风扇 | 调节机箱内部温度的风扇。风扇的开启和关闭,以及风扇的转速均由传器器检测到的机箱温度决定。 |

| MC 板风扇 | MC 板的散热风扇。 |

| 热端风扇 | 用于加强热端散热片的温度传导,防止热量传导到别的部件比如挤出机。热端风扇是高速旋转部件,运行时请勿触摸。 |

| 部件冷却风扇 | 用于确保在打印过程中充分冷却打印层。有助于在挤出时快速冷却耗材,使每一层都能在下一层沉积之前凝固并保持形状。 |

| 电源风扇 | 用于冷却电源的风扇,帮助维持适当的工作温度。 |

| 主板风扇 | 用于冷却主板,防止主板过热而停止运转。 无法手动控制,由打印机自动调节转速。 |

¶ 打印板

| 纹理 PEI 打印板 | 通过在不锈钢板上粉末喷涂一层 PEI 粉末而成。其最大特点是表面具有特殊的粗糙纹理,使打印件底面也呈现相同的纹理。该板适用于大多数耗材,通常无需使用粘合剂即可获得良好的粘附力,因此使用非常方便。该板上的 PEI 涂层非常坚固,具有较长的使用寿命。 |

| 光面 PEI 打印板 | 将 PEI 膜通过高耐热的 3M 胶贴合在弹簧钢板上,可以确保打印件底部平整,适用于对底面平整度有要求的场景。光面 PEI 打印板的表面适合各种耗材打印。 只有在打印 PLA 耗材时无需涂胶,而打印其他材料时则需使用粘合剂,以避免撕裂 PEI 膜。此外,加厚的 0.5 mm 弹簧钢板能够降低打印板翘曲的风险。 |

| 光面/纹理双面 PEI 打印板 | 一面是纹理 PEI,可增加模型表面的颗粒感,另一面是光面 PEI,可使模型表面更平滑。 |

| 低温打印板 | 低温打印板由低温打印膜和工程打印板组成,两面均可用于打印。低温打印膜采用 PC 材质,表面光滑,通过 3M 高耐热双面胶粘贴在工程打印板的一面上。该板仅适用于打印 PLA 耗材,打印其他耗材(如 PETG、ABS)时容易出现鼓包和粘连现象。需注意的是,在低温打印板上打印 PLA 前,应涂抹固体胶或液体胶水。 |

| 高温打印板 | 高温打印板是由高温打印膜和工程打印板组成,两面都可以用于打印。 高温膜的材质是 PEI,表面光滑且有细哑的质感,PEI 膜通过 3M 高耐热双面胶贴在工程板上。相比于低温打印板的 PC 膜,PEI 材料有更好的耐热性,在高温下不易蠕变,故材料的兼容性会比较好。 除 PLA 外,打印其他各类材料时,都推荐使用粘合剂(推荐使用官方的固体胶或者液体胶水)保证材料与打印板之间的粘附力适中。否则,高温膜有撕裂的风险。 |

| PLA 打印板 | 专为打印 PLA 耗材设计的打印板,通常具有良好的附着力,确保打印模型在打印过程中不会脱落。 |

| 工程打印板 | 由弹簧钢喷涂特殊的热固性涂层制成,该涂层比 PC 和 PEI 板膜更加坚固,非常适合打印工程材料。该板的不足之处在于打印时必须严格使用粘合剂(推荐使用官方的固体胶或液体胶水),否则可能导致粘附力不足,从而造成打印失败。 |

| 满天星纹打印板 | 一种具有星空图案的打印平台,通常用于增强打印模型的附着力,同时提供美观的外观。 |

| 低温打印膜 | 用于 Bambu 冷却打印板的替换膜,适用于低温打印耗材以提高附着力。 |

| 高温打印膜 | 用于 Bambu 高温打印板的替换膜,适合高温打印材料,确保打印质量。 |

| 满天星纹转印膜 | 用于打印模型表面装饰的薄膜,印有星空图案,能够转印到模型上。 |

| 八角星纹转印膜 | 印有八角星图案的转印膜,用于打印模型的装饰。 |

| 碳纤纹转印膜 | 一种模仿碳纤维外观的转印膜,用于给打印模型增添碳纤维效果。 |

| 钻石纹转印膜 | 一种具有钻石图案的转印膜,用于装饰3D打印模型,增加视觉效果。 |

¶ 耗材

| 低温料盘 | 用于存放低温耗材(如 PLA 或 PETG)的料盘,通常能在较低温度下保持耗材的性能和质量。 |

| 高温料盘 | 用于存放高温耗材(如 ABS 或 PC)的料盘,通常能够在较高温度下保持耗材的稳定性和性能。 |

| Bambu PLA Basic | 一种基础的 PLA 耗材。 |

| Bambu PLA Matte | 一种表面更加哑光的 PLA 耗材。 |

| Bambu ABS | 用于 3D 打印的 ABS 耗材;相对更高级但更坚固的耗材。 |

| Bambu TPU 95A | 用于 3D 打印的 TPU 耗材,适合打印更柔韧的物品。 |

| Bambu Support for PLA | 用于打印PLA时的支撑接口耗材;打印完成后易于移除。 |

| Bambu Support for PA/PET | 用于打印 PA 或 PETG 时的支撑接口耗材;打印完成后易于移除。 |

| Bambu PC | 一种用于高级打印的工程级耗材。 |

¶ 打印机机身

| 显示屏后盖 | X1 系列打印机显示屏后盖,使显示屏可以上下转动。 |

| 上盖玻璃 | P1 系列和 X1C 使用相同规格的玻璃盖板,放置在打印机顶部,用于支撑 AMS、封闭打印机减少温度流失。 |

| 后底盖 | 打印机后部保护组件,通常用于遮挡内部电子元件,并提供结构支持。 |

| 前面盖 | 一个黑灰色的盖子,安装在 P1S 打印机前面,玻璃门上方。 |

| 前门玻璃 | 使打印机内部保持封闭,从而为打印过程提供保护,同时也为高温打印隔热。 |

| 封闭机箱 | 打印机内部覆盖有面板,形成一个封闭的打印腔。 |

| 全金属框架 | 由金属材料制成的打印机结构框架,提供更高的稳定性和耐用性。 |

| 聚碳酸酯外壳 | 用聚碳酸酯材料制成的打印机外壳,提供良好的保护和隔热性能。 |

| 后底盖 | 打印机后部保护组件,通常用于遮挡内部电子元件,并提供结构支持。 |

¶ 机械结构

| X 轴组件 | 确保工具头在 X 轴上运动时始终固定在水平面上。X 轴采用线性导轨引导,使工具头运动更加稳定、平滑,具有更高的引导精度,并延长其使用寿命。 |

| XY 轴皮带 | 节线长为 1442 毫米的开口皮带,用于将 X1、P1 系列打印机的电机运动高精度地传递到工具头上。 |

| XY 轴张紧器 | 由惰轮和支架组成,可在弹簧张力的作用下改变皮带的移动距离。 |

| Y 轴组件 | 负责控制热床在 Y 轴上运动的部件。 |

| Y 轴张紧器 | 用于张紧 A1 mini Y 轴皮带的部件。 |

| Y 轴上盖 | 覆盖在 Y 轴组件顶部的保护罩,防止灰尘和杂物进入。 |

| Y 轴滑车轴承 | 支持 Y 轴滑车平稳移动的部件,确保打印过程中的稳定性。 |

| Z 轴同步轮 | 驱动 Z 轴运动的齿轮,确保热床在垂直方向上的精确移动。 |

| Z 轴组件 | 负责控制热床在 Z 轴上运动的部件。 |

| Z 轴联轴器 | 用于连接 Z 轴电机和 Z 轴导螺杆,可实现运动和扭矩的精确传输,同时还能适应一定程度的径向、轴向和角度偏差。 |

| Z 轴张紧器 | 调整 Z 轴皮带张力的组件,确保传动的稳定性和准确性。 |

| Z 轴上盖 | 用于保护 Z 轴组件的顶部。 |

| CoreXY 结构 | 一种 3D 打印机运动控制系统,其结构基于两个独立的皮带和两个平移轴交错排列的原理。 |

| X 轴碳杆 | 用全碳材料制成的 X 轴导轨,提供更轻的重量和更高的强度,提升打印精度。 |

¶ 芯片与算法

| 运动控制算法 | 用于控制机械运动的数学模型和程序,以确保精确的定位和移动。 |

| 四核 SOC | 集成了四个处理核心的系统芯片,能够高效处理打印过程中的数据和指令。 |

| 双核 MCU | 集成了两个处理核心的微控制器,提供更强的计算能力以支持打印机的功能。 |

| 双冗余全自动调平 | Bambu Lab X1 系列拥有两组原理迥异的调平传感器系统,分别通过光学和力学测量来测算热嘴和热床的相对高度,交叉验证来确保完美的首层质量。 |

| 无线射频识别 | 一种通过无线电波进行识别和追踪的技术,用于管理耗材和设备。 |

| 云端服务器 | 提供数据存储和管理功能,使用户能够通过云端服务器管理打印任务。 |

| 健康管理系统 (HMS) | HMS (Health Management System,健康管理系统) 用于指示 Bambu Lab 打印机和 AMS 的健康状态、打印件质量,并通过提供告警及排故建议帮助用户快速定位及解决问题。 |

| 激光雷达 | 一个能够以微米为单位测量深度的传感器。使用该装置,系统可以测量距离、校准从喷嘴挤出的流量并扫描首层。 |

| 开门检测开关 | X1 系列的智能开门检测传感器能够在门打开时自动暂停打印,确保各年龄段用户的安全。 |

| 双冗余全自动调平 | Bambu Lab X1 系列拥有两组原理迥异的调平传感器系统,分别通过光学和力学测量来测算热嘴和热床的相对高度,交叉验证来确保完美的首层质量。 |

¶ Bambu Studio / Bambu Handy

| Bambu Studio | 一款功能丰富的,行业领先的切片软件。包含了基于项目的工作流程、系统优化的切片算法,以及易于使用的图形化界面,为用户带来极致流畅的打印体验。 |

| Bambu Handy | 一款专门为拓竹 3D 打印机设计的一体化移动应用程序,用于远程监控、管理拓竹 3D 打印机,快速远程发起打印任务,或在打印过程中对所需打印内容进行调整。 |

| 远程打印 | 用户能通过网络远程控制和监控打印过程。 |

| 桥接 | 完全在空中挤出的走线,没有被上一层或者热床支撑,悬垂度达到了 100%。 |

| 厚桥 | 挤出和喷嘴直径相等的桥接线条。例如,使用 0.4mm 喷嘴,挤出 0.4mm 直径粗的桥接,就是厚桥。 |

| 顶部表面流量比例 | 在原有的流量比例基础上,乘以这个系数,作为顶部表面的流量比例。这个系数会影响着顶部实心填充的材料用量。 |

| 首层流量比 | 在原有的流量比例基础上,乘以这个系数,作为首层的流量比例。这个系数会影响着首层的材料用量。 |

| 顶面单层墙 | 启用该选项后,所有顶面始终都只有1层墙。 |

| 顶部区域阈值 | 开启顶面单层墙后可配置此参数。这个参数影响形成顶面单层墙区域的面积阈值。如果顶面的一部分被更上层给覆盖了(例如球形顶部),那么当该层顶面的宽度小于这个阈值时,它不会被认为是顶层。 |

| 平滑速度不连续区域 | 悬垂和非悬垂区域通常速度变化较大,启用此选项能够让速度过渡更平滑一些,以提高冷却效果。 |

| 平滑系数 | 用于控制平滑过渡路径的长度,该值越小,速度过渡的区域越长,也就意味着速度过渡更加平滑。适当调整平滑系数可以使得悬垂区域的打印质量更好,通常建议在 1~100 范围内设置。 |

| G-code | 控制 3D 打印机操作的指令集,包括运动、温度和速度等。 |

| 切片 | 将 3D 模型转换为打印机能够理解的 G-code 指令的过程。 |

| 绝对坐标 | 指定位置的坐标系统,基于模型的原点。 |

| 相对坐标 | 根据当前位置的坐标系统。位置是相对于工具头最后的已知位置而指定的,而不是一个固定的原点。 |

| 丢步 | 电机在工作过程中检测到位置偏移。 |

| 首层 | 首层指模型与热床接触的第一层。对于 3D 打印机来说,首层的打印效果至关重要的。如果首层没打好,那么整个模型打印失败的可能性将会增加。 |

| 走线类型 | 不同部分的走线类型通过不同颜色显示,提供打印时间、耗材长度和重量等信息。 |

| 层高 | 每一层打印的厚度,通常影响模型的垂直分辨率。 |

| 线宽 | 喷嘴挤出材料丝的宽度。 |

| 层时间 | 每一层的打印时间。一般来说,层面积越大,所需的打印时间越长。 |

| 填充方向 | 填充图案的角度和整体方向。 |

| 稀疏填充最小阈值 | 小于此阈值的稀疏填充区域将被替代为内部实心填充。 |

| 合并填充 | 自动合并若干层稀疏填充一起打印,启用该功能可以缩短打印时间时间。 |

¶ 打印质量

| 拉丝 | 3D 模型打印过程中出现在打印部件之间的细丝状丝料,通常为空驶过程渗漏导致的。 |

| 震纹或鬼影 | 一种视觉伪影,通常出现在 3D 打印物体表面的尖角或棱边周围,呈波浪状或涟漪状。 |

| 堵头 | 3D 打印机的喷嘴或挤出机被耗材丝堵塞,从而导致打印机无法正常挤出或进料的情况。 |

| 翘边 | 3D 打印中常见的问题,当打印物体在打印过程中边角脱离打印平台,会导致底层变形或翘曲。 |

| 漏料 | 漏料是指打印机喷嘴在尚未开始打印模型的部分时,意外渗漏出熔化的丝料的现象。 |

| 收缩 | 收缩是指 3D 打印物体在降温后尺寸或体积的缩小。 |

| 炒面 | 打印失败的时候,喷嘴挤出的耗材丝像一团意大利面一样出现在打印板上,通常是模型底部粘接不良导致的。 |

| 磨损 | 磨损指由于摩擦、磨损或应力而导致打印机组件或零件逐渐退化或损坏的现象。 |

| 层纹 | 层纹是指由于 3D 打印过程中逐层叠加的制造方式,在打印物体表面出现的可见线条或凸起。 |

| 挤出不足 | 当打印机挤出机未能挤出足够的丝料时,就会发生挤出不足现象,导致打印物体表面出现间隙或缺失层。 |

| 过度挤出 | 当打印机挤出机挤出过多丝料时,就会发生挤出过度现象,导致打印物体存在多余材料和打印质量不佳。 |

| 顶部鼓包 | 当打印物体的顶部层不够紧密时,就会发生顶部鼓包现象,导致表面出现可见的间隙或凹陷。 |

| 轴条纹 | Z 轴条纹是指由于层高不一致或打印机 Z 轴机械问题而导致打印物体表面出现可见的水平线条或条纹。 |

| 接缝 | 接缝是指打印机挤出机在每一层打印物体时开始和结束的位置。 |

| 象脚 | 在 FDM 3D 打印过程中,是通过喷嘴挤压材料一层层堆叠构建成 3D 模型的。所以在打印过程中,首层挤出的线条被压在加热的热床上尚未完全冷却,再加上来自上层重力的挤压,打印出来的首层可能会扩展一些出来,这种现象就称之为象脚。 |

| 退火 | 对模型进行热处理的过程,目的是减少内应力、改善材料的机械性能和提高热稳定性。退火可以通过加热模型到特定温度并保持一段时间,然后缓慢冷却来实现。 |