¶ 为什么需要对材料参数进行标定?

在2D制作领域,材料种类繁多,设备内置的耗材参数难以全面覆盖所有材料特性。以常见的3mm椴木板为例,不同生产厂家在原材料质地、含水率、密度分布及纹理结构等方面均存在差异,这些差异会直接影响激光烧蚀效果。同样地,在刀切加工过程中,不仅不同批次的材料会呈现不同的加工特性,刀具本身也会随着使用频率的增加而逐渐磨损,导致同一材料的加工参数需要随使用时间进行动态调整。

为应对上述问题,Bambu Suite 提供了材料标定阵列功能。该功能可有效解决以下典型应用场景中的加工参数优化问题:

-

新材料适配:遇到材料库中未收录的新型材料时,可通过标定确定最佳加工参数;

-

批次差异调整:对材料库中已有但批次特性不同的材料,优化现有加工参数以获得更理想的加工效果;

-

刀具磨损补偿:刀具因长期使用出现磨损导致加工效果下降时,重新标定参数以维持稳定的加工质量。

这一功能显著提升了设备对不同材料特性的适应能力,确保了加工质量的稳定性和可靠性。

除此之外,为了帮助用户更好地管理自定义材料和材料标定的结果,我们为 Bambu Suite 开发了一套完整的材料录入流程。辅导用户从制作标定矩阵到录入材料加工参数,标定图片等操作。使用户在使用自定义自定义材料时,也能直接通过点击标定图的方块快速选择加工参数,实现所选即所得的效果,达到类似使用官方耗材的流程使用体验。

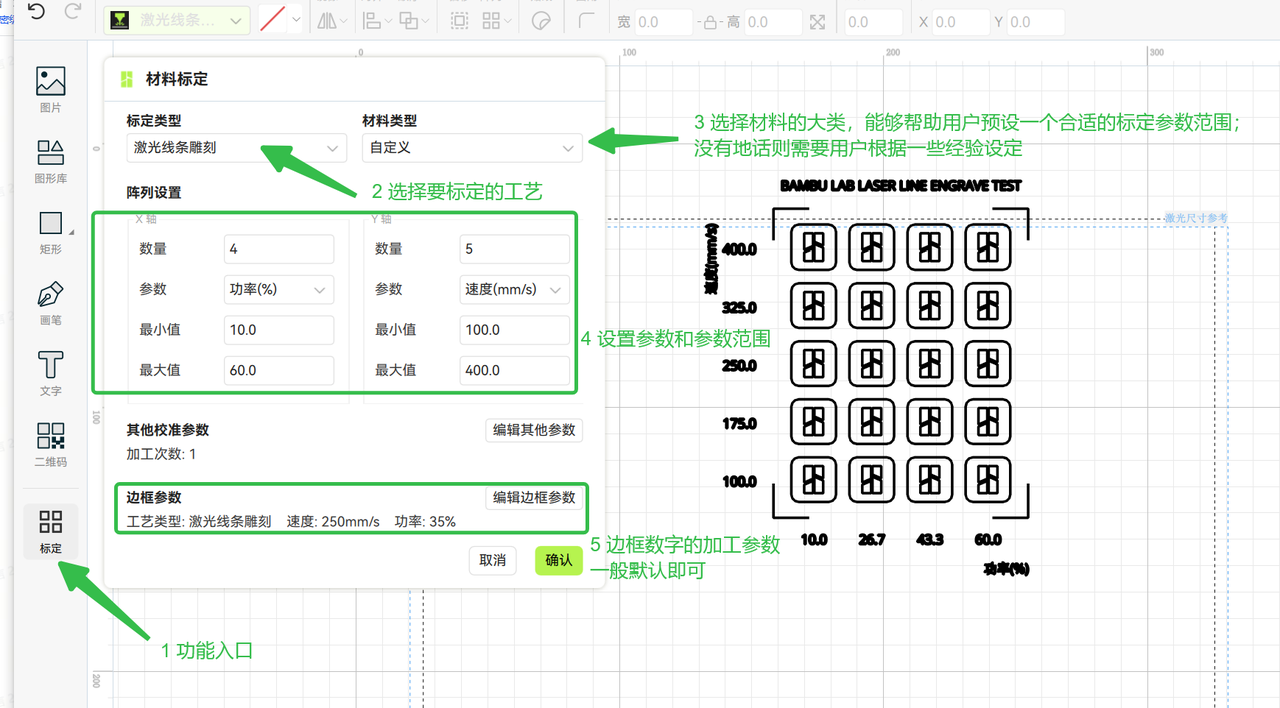

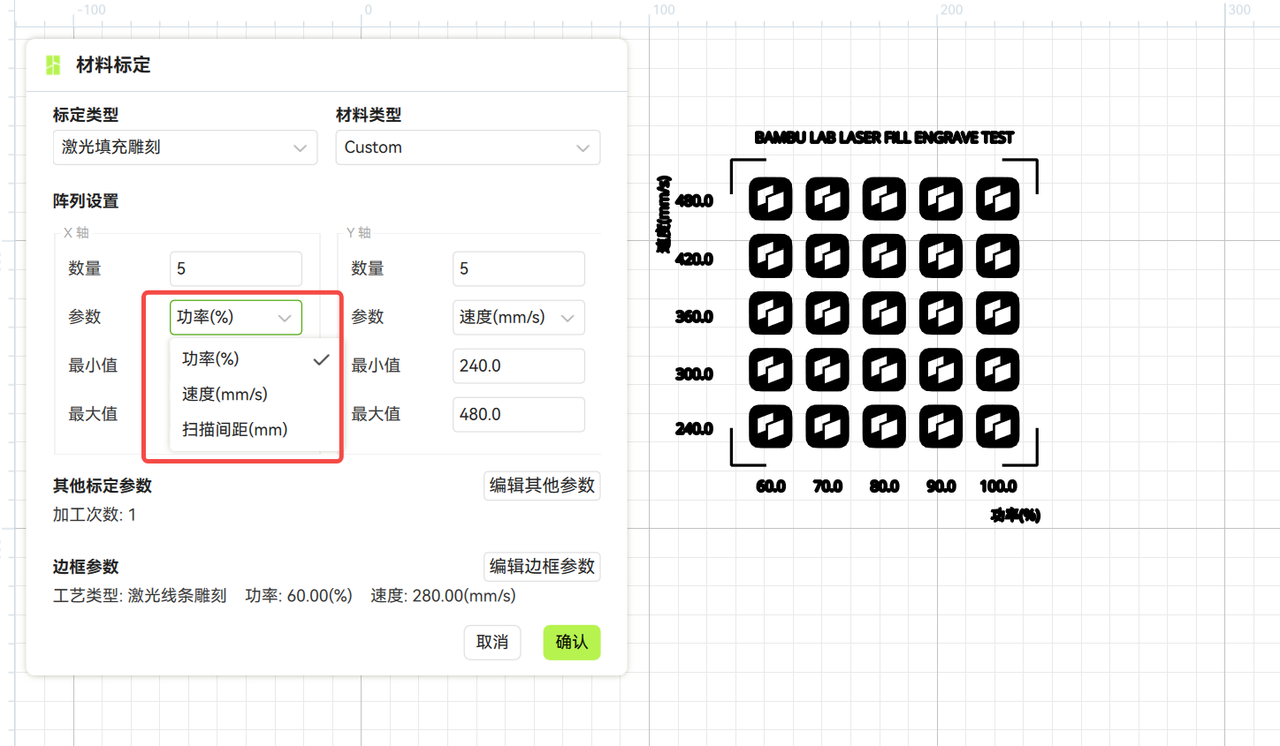

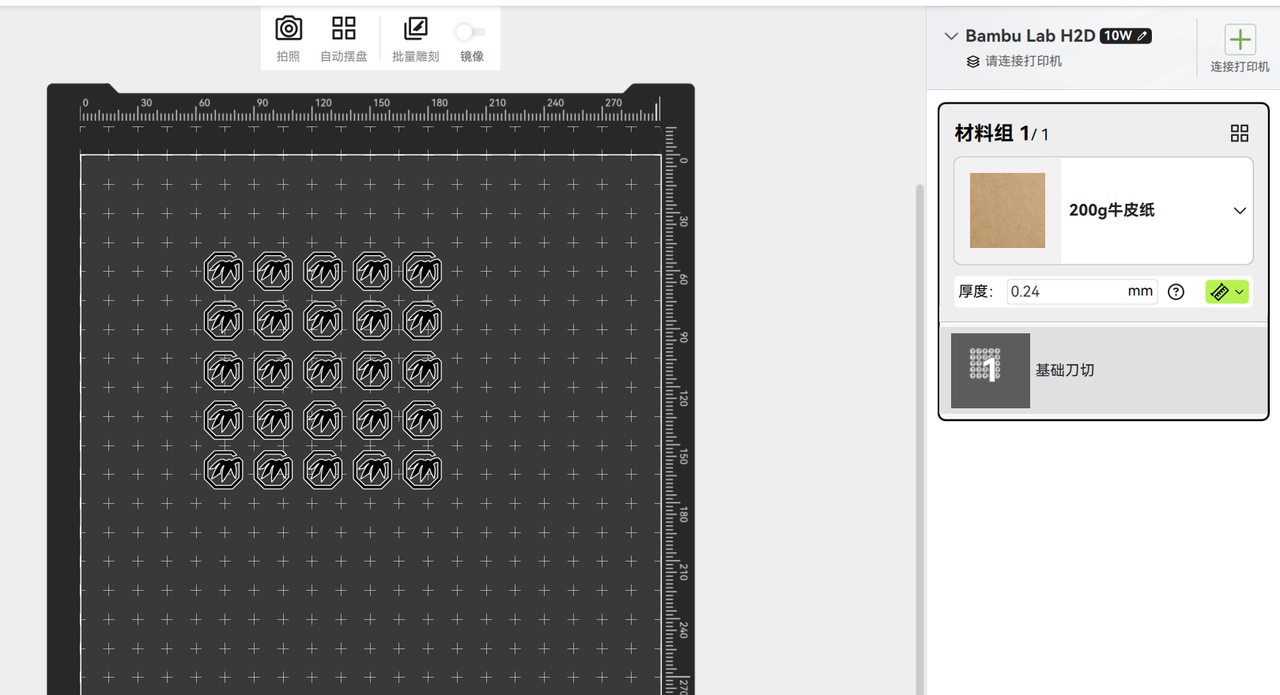

¶ 标定矩阵生成器

材料参数标定功能的入口位于软件界面的左侧。软件会在预设的参数范围内自动生成雕刻矩阵,矩阵中的每个图案对应一组逐级变化的参数组合。完成制作后,用户可根据实际效果选择最理想的图案参数,并将其保存为新的材料参数或更新现有参数。

¶ 注意事项:

-

若未选中画布上的任何对象,软件将使用默认的标定图案生成矩阵。

-

若选中画布上的某一图案后再点击标定图标,软件将以该图案为基础生成标定矩阵。

-

推荐使用软件默认的标定图案,以确保标定结果的准确性和一致性。

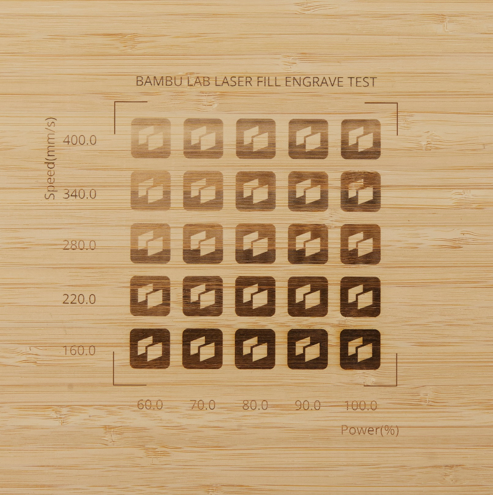

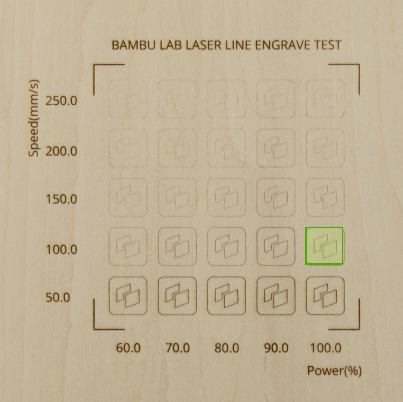

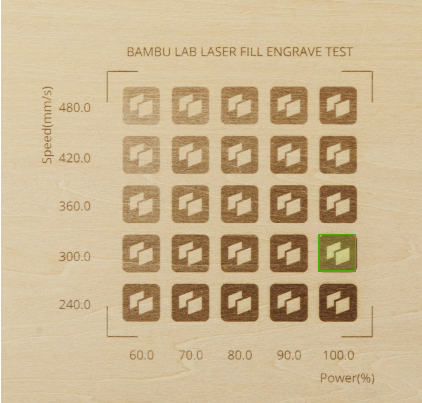

矩阵加工结束后,将会得类似这样的一张标定板(图例为激光填充工艺下,不同速度和功率组合在竹板上的标定效果)

请看查看后续【补充说明】章节查看具体标定类型和注意事项。

¶ 材料标定录入流程

通过此流程, Bambu Suite 会将耗材标定时设置的参数和它的图片保存软件内,并记录最好的加工参数。

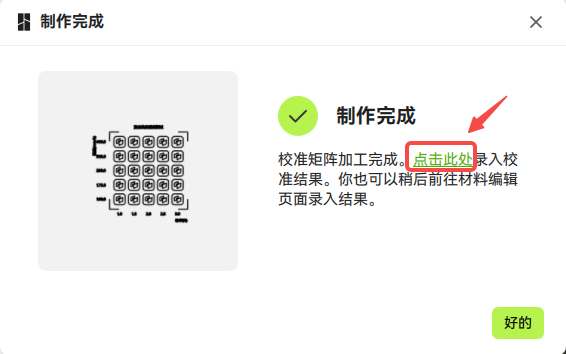

在完成标定矩阵的制作后,Bambu Suite 会提示用户将数据保存下来。点击录入,即可开始录入流程。

除此之外,在标定矩阵的生成入口中,也可以进入耗材录入流程。

此时,Bambu Suite 会把曾经加工过地参数展示出来,用户只需要选择对应的加工历史,即可一键导入设置的参数值。

当然,当历史不存在时,用户也可以选择手动输入标定矩阵的数据。

我们推荐用户对每一台机器进行各自的标定,而不是在多台机器中共享加工参数,以达到最准确的效果。

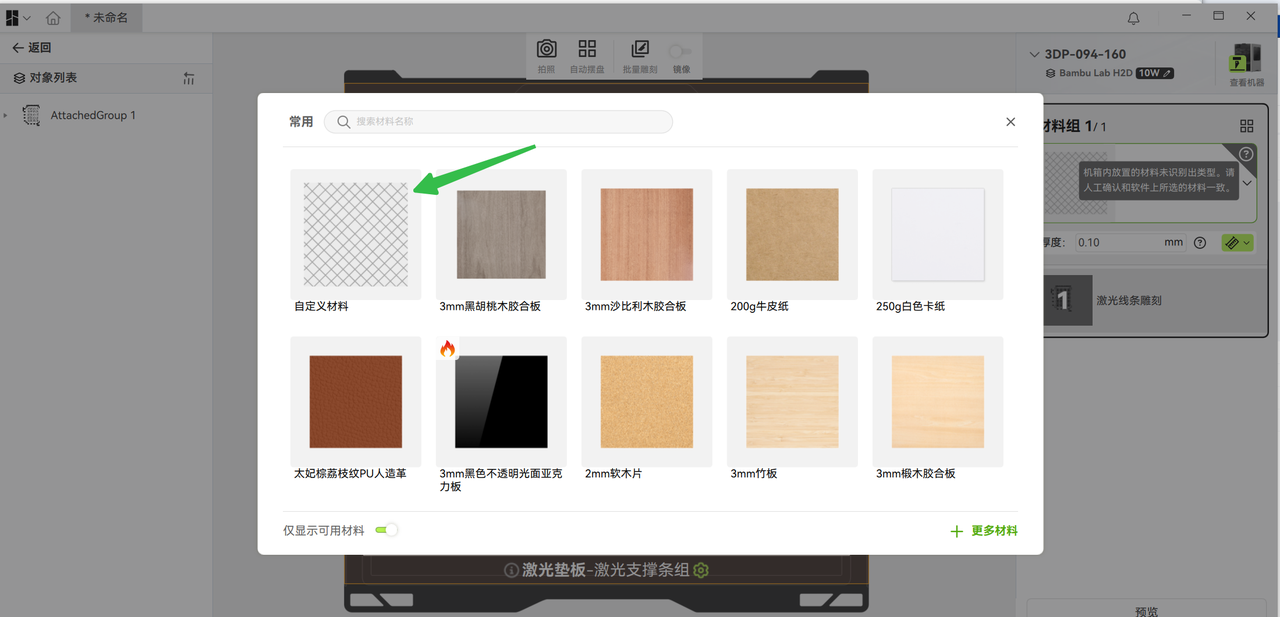

在选择了一个标定历史后,下一步,选择将标定矩阵录入在哪一个耗材中。

在这里,用户可以将标定图像和结果保存到一个自定义耗材中或者一个官方耗材的副本中。

注意,如果选择了官方耗材,此操作不会覆盖官方耗材内的数据,而是会新建一个耗材副本。在标定结果录入完成后,您可以到耗材管理界面里面修改名称和其他参数。

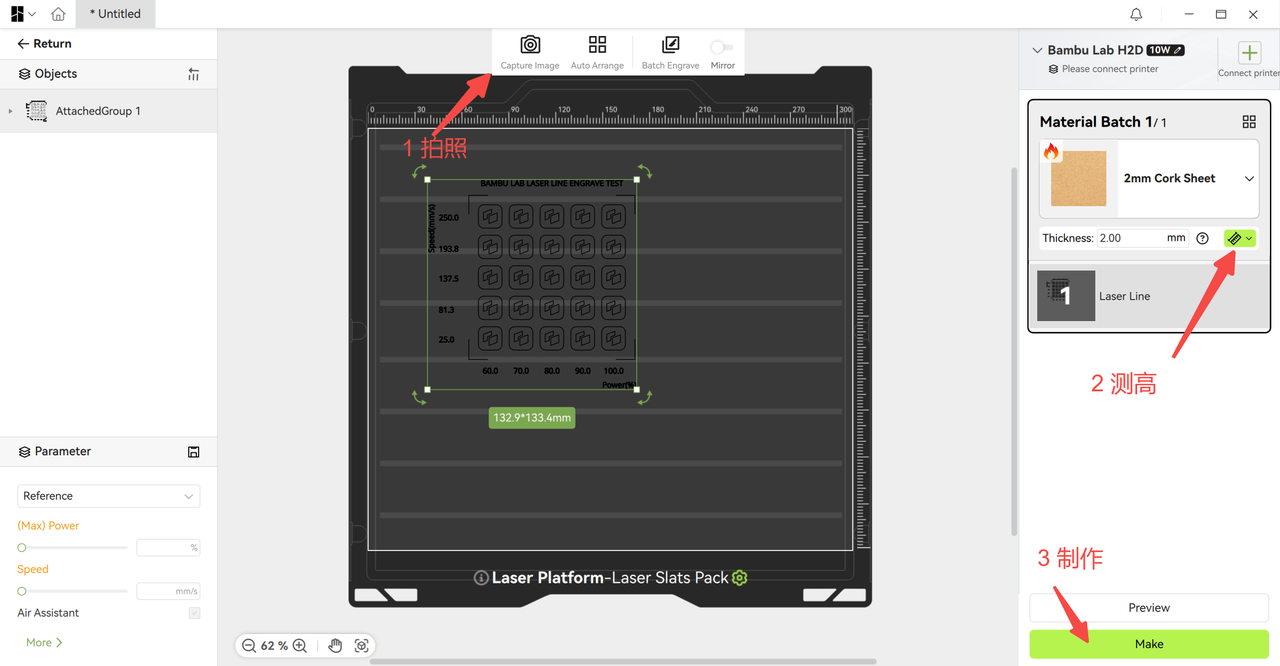

(仅激光)点击下一步,开始上传图片。用户可以将标定板放入机器内,点击拍照,即可使用机器的俯视相机对标定板进行拍照。另外,推荐对图像效果要求高的用户,使用专业摄影器材进行拍摄,并使用“上传”功能导入照片。

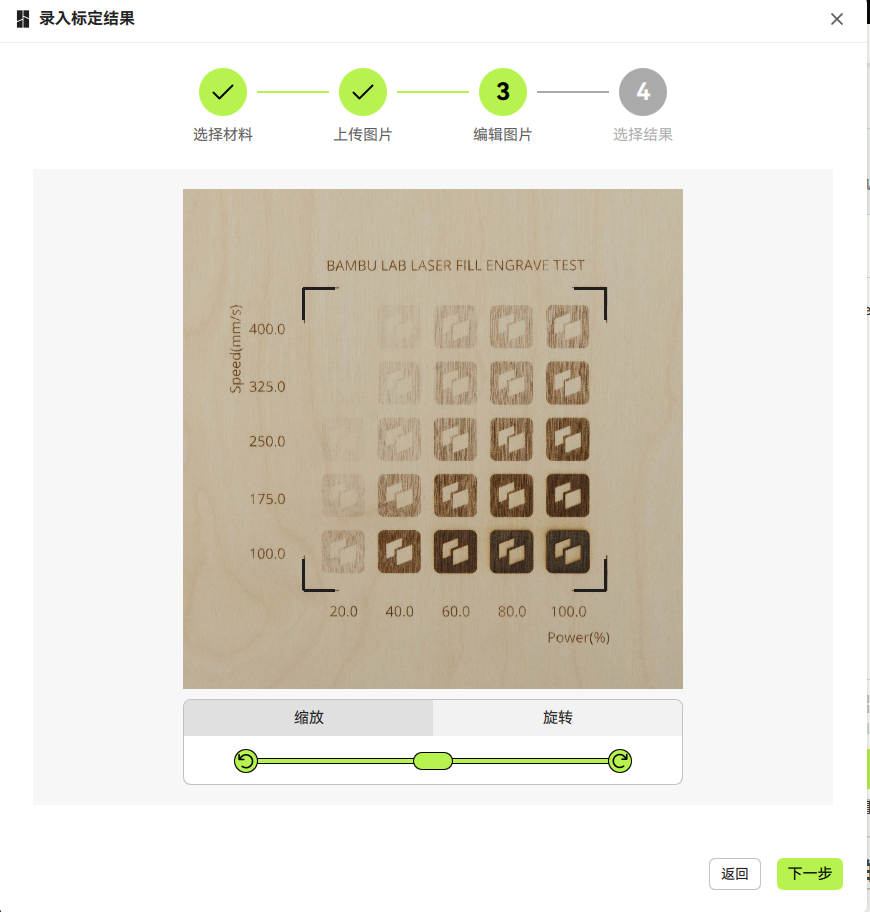

在这一步拍摄时,拍照时,只需要大致保证照片正视即可。

(仅激光)点击下一步,Bambu Suite 将使用它的智能照片修正功能,会截取标定矩阵区域,并将图片进行处理以提供标定区域的正视图。注意,每次只能允许一个标定矩阵在视野内。如果有多个标定矩阵在同一个材料上,用纸张等物品遮挡其他不相干的矩阵,或在拍照时,只拍摄相关的一个矩阵。

(仅激光)当图片不包含标定矩阵,矩阵的视觉标记不清晰,或者识别出多个矩阵时,可能导致自动图像处理失效。请重新拍摄或微调矩阵的字符加工参数,以保证视觉标记被清晰地雕刻出来。

如果矩阵无法被雕刻清晰,用户也可以使用旋转和缩放工具对矩阵进行手动调整,直到视觉标记与目标对齐。

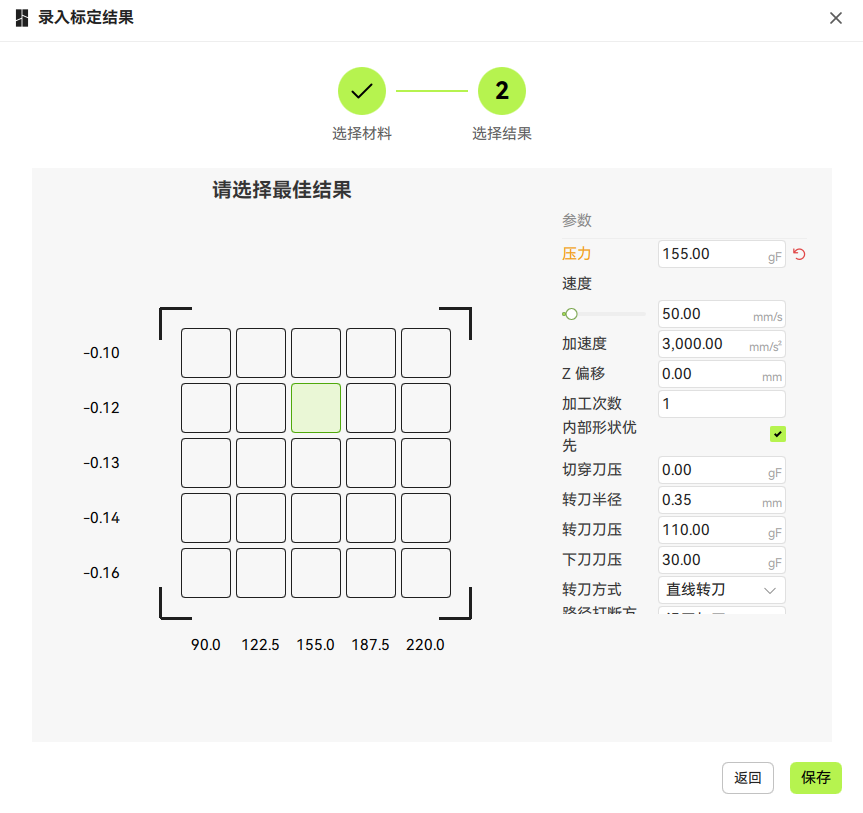

点击下一步,Bambu Suite 会在界面上,将识别出来参数棋盘和每一个格子对应的参数绘制出来。此时用户只需要选择画布上的对应格子,即可将其设置为默认加工参数。

对于刀切,因为没有上传图片的过程,Bambu Suite会展示一个虚拟棋盘。

需要用户对照实际切割的实物,点击选择实物切割最好的方块所对应的虚拟格子,即可自动录入参数。

当再次确认信息无误后,即可点击保存,完成标定矩阵图像和默认加工参数的录入。

在后续的加工时,选择刚刚录入的耗材,即可使用图片快速设置加工参数。

耗材名称,加工类型,和其他参数的修改,请到耗材管理页面进行更详细的设置。

在耗材管理页面,也可以对标定照片进行重新配置和修改。

¶ 【补充说明】不同加工方式的矩阵加工

¶ 激光线条雕刻/切割参数标定

对于激光线条雕刻和切割,核心加工参数为激光功率和加工速度。标定矩阵的横纵坐标分别对应这两个参数。用户可根据需求设置X轴和Y轴的标定块数量:标定块数量越多,参数梯度变化越精细,但相应的加工时间也会延长。

¶ 标定步骤:

-

生成标定矩阵:设置参数范围后,点击“准备制作”。

-

选择材料:在材料库中选择与待标定材料相近的材料(如标定纸类材料时,可选择250g卡纸)。此步骤主要用于确定生成G代码所需的其他非标定参数(如气泵开关、加工加速度等),这些参数通常不会对标定结果产生显著影响。

-

摆放与对焦:将标定图案摆放到材料合适位置,执行拍照定位和厚度测量,确保激光焦点准确。

-

开始制作:启动加工,完成标定矩阵的制作。

¶ 结果选择:

-

对于激光线条雕刻,选择灰度适中的图案。

-

对于激光线条切割,选择恰好能切穿材料的图案。

-

根据所选标定块的行列位置,匹配对应的激光功率和速度参数,即可获得该材料的最佳加工参数。

通过上述步骤,用户可以高效、精准地完成材料参数标定,确保加工效果的最优化。

¶ 标定激光填充雕刻的加工参数

标定激光填充雕刻的功率和速度时,其流程与线条雕刻/线条切割相同。然而,激光填充雕刻相比线条雕刻多了一个扫描间距参数。该参数用于控制填充扫描线之间的间距:

-

若间距过密,加工出的色块会显得过黑;

-

若间距过疏,加工出的色块则会显得过浅。

由于不同激光器的光斑大小存在差异,以及不同材料对能量的吸收能力和烧蚀程度不同,扫描间距参数会显著影响填充雕刻的灰度效果。

生成标定矩阵后的制作流程与前述方法基本一致。加工完成后,选择灰度适中、行扫描线之间无明显间隙的方块对应的参数即可。

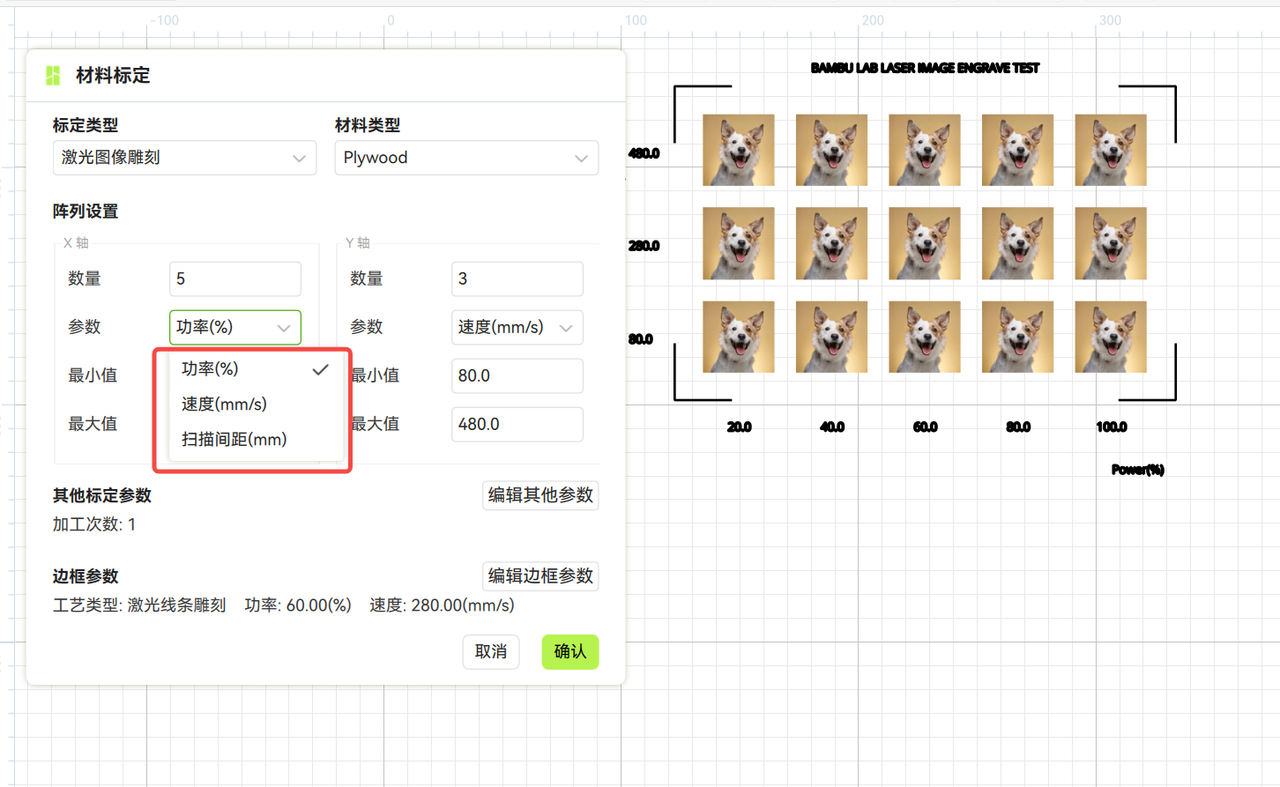

¶ 标定激光图像雕刻的加工参数

在使用激光进行图像加工时,加工效果主要由功率,速度和行间距决定。通过标定激光图像功能,您可以同时测试不同功率下的雕刻效果。完成加工后,您可以从结果中选择观感最佳的图像,并在正式进行图像雕刻时,使用其对应的加工参数。

¶ 标定刀切工艺的加工参数

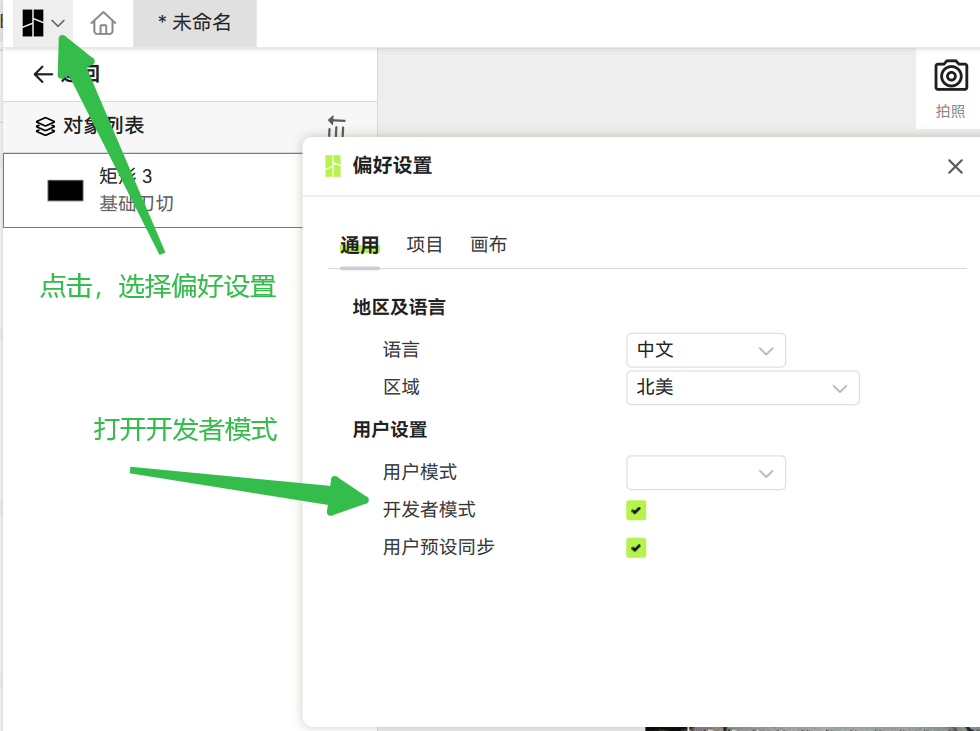

在刀切工艺中,刀压是影响切割效果的关键参数。当出现切割效果不理想、材料无法完全切穿时,建议进行刀压标定。刀压标定主要涉及两个参数:刀压和压力补偿(后者需在开发者模式下解锁高阶参数后方可调整)。

¶ 标定步骤

-

选择标定类型与材料

-

标定类型选择基础刀切。

-

材料类型选择与实际加工材料相近的类型;若无合适选项,可选择自定义。

-

注意事项:若不确定当前材料类型,可根据材料厚度预估刀压范围,并从小刀压逐步向大刀压延伸。

-

-

设置标定参数

-

参数选择压力与压力补偿。

-

点击确定,生成刀压补偿标定矩阵。

-

-

准备与制作

-

进入准备界面,选择相近材料类型或自定义类型。

-

开始制作,完成标定矩阵的切割。

¶ 标定结果分析与选择

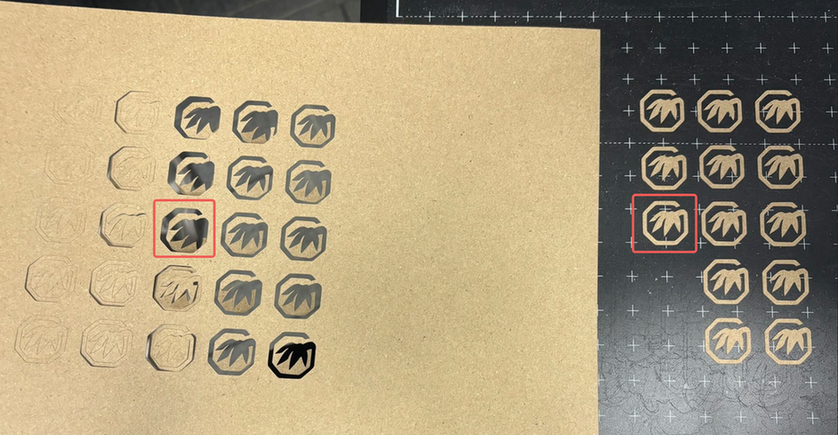

切割完成后,根据切穿情况选择合适的参数。以下为示例分析:

-

第1、2列:未切穿,刀压较小。

-

第3列:部分切穿,刀压适中,切割效果最佳。

-

第4、5列:完全切穿,但刀压偏大,可能对垫板造成损伤。

最佳参数选择:

选择第3列中从下往上第3个图案的参数(刀压与压力补偿值),该参数满足以下条件:

-

刀压恰好处于刚好切穿的范围,既不会因刀压过小导致切不穿,也不会因刀压过大加速垫板磨损。

-

切割边缘整齐,垫板无明显划痕,内部及外部图形的切割完整性良好(拐角粘连属正常现象)。

-

总之,在标定矩阵中,刀压从左到右逐列递增。如果从某一列开始,所有图案均完全被切穿,则表明当前刀压可能略高于实际需求。此时,建议回溯至前一列,该列通常表现为部分切穿、部分未切穿的状态。从中选择恰好能够完全切穿材料的图案,以其对应的刀压和压力补偿值作为最佳加工参数。这种方法选出来的参数既能确保切割效果,又可避免因刀压过大而导致的刀具或垫板过度磨损。

复杂图案切割建议:

对于后续复杂图案的切割,考虑到刀具老化,建议在标定刀压基础上乘以1.2的刀压老化系数作为实际切割刀压,补偿值保持不变。

¶ 常见问题与解决方案

-

所有标定块都未切穿:

-

原因:刀压范围过小。

-

解决方案:加大刀压范围,重新标定。

-

-

所有标定块完全切穿:

-

原因:刀压范围过大。

-

解决方案:减小刀压范围,重新标定。

-

-

一列未切穿,下一列完全切穿:

-

原因:刀压范围跨度过大。

-

解决方案:细化刀压范围,重新标定,找到恰好部分切穿、部分未切穿的临界值。

-

通过上述标定流程,用户可以精准确定最佳刀压参数,确保切割效果的同时延长刀具和垫板的使用寿命。

¶ 结束语

我们希望本指南能为您提供有用的信息,帮助您解决问题。

如果本指南未解决您的问题,请联系在线技术支持(服务时间 9:00-21:00),我们随时准备为您解答疑问并提供帮助。

如果您对本篇 Wiki 有任何建议或反馈,欢迎在评论区留言,感谢您的支持与关注!