¶ 擦拭塔

在多色打印或者启用了平滑模式延时摄影的打印任务中,我们通常会需要用到擦拭塔。 工具头在空驶或者换料冲刷后,喷嘴可能还会残留一点材料。而启用擦拭塔可以用来清理喷嘴上的残留料并且让喷嘴内部的腔压达到稳定状态,这样继续打印的时候就可以避免打印模型表面出现外观瑕疵。

从下图我们可以看到,擦拭塔表面吸收了很多瑕疵,它可以帮助打印的模型表面更加干净整洁:

擦拭塔是默认开启的,**不过只有在多色打印任务或者延时摄影选择平滑模式的时候才会在打印板上生成。**您可以在其他——擦拭塔中可以启用或者关闭它。

¶ 多色打印擦拭塔

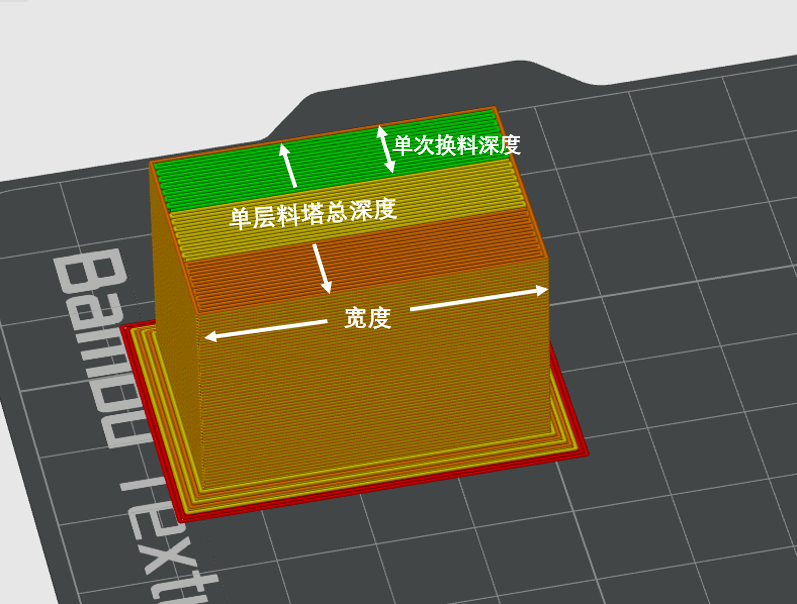

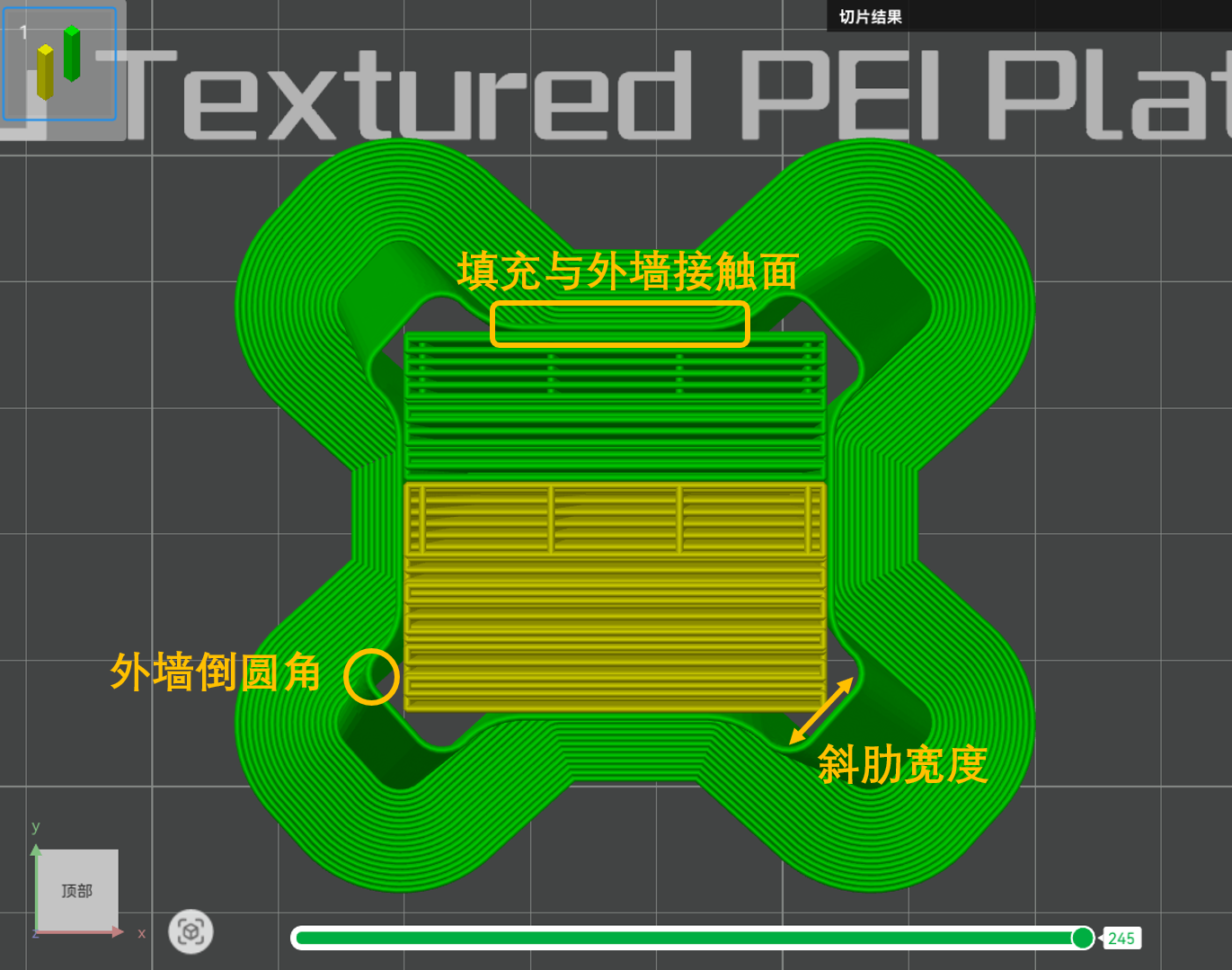

在多色打印中生成的擦拭塔,形状和参数的解释如下。

宽度: 料塔的宽度,用户可以自定义,让料塔的所有层都采用设置的宽度。

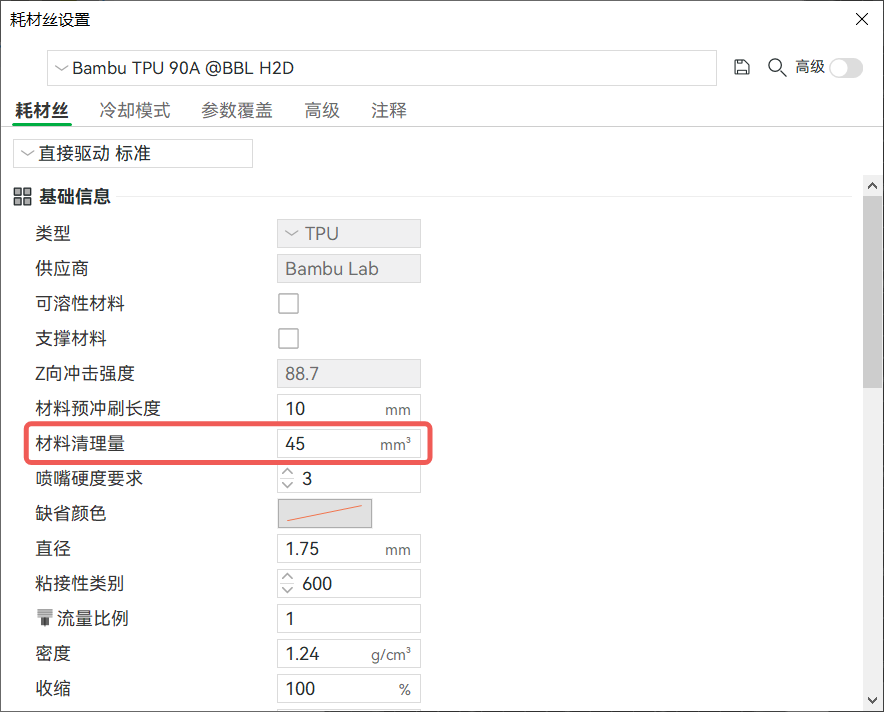

清理量: 表示每一次换料,在料塔上打印的体积,这指的是在擦拭塔上的擦拭量,和设置换料时的冲刷体积是不同的概念。

注:冲刷体积=在吐料槽冲刷的体积+冲刷到支撑/填充/对象的体积。

根据清理量以及设置的层高和线宽可以计算出每次换料后在料塔上需要打印的长度。

折返次数 = 每次换料打印的长度 / 料塔宽度,表示换料的走线需要来回折返几次,记为折返次数。

每次换料的料塔深度 = 折返次数 * 走线线宽。

单层的料塔的总深度 = (折返次数 * 线宽)* 这一层换料次数。

所以单层换料次数越多,或者总清理量越大,这一层的料塔深度就越大。但是如果这一层的总清理量很少,料塔底部会有一个最小深度限制,防止料塔太窄在打印过程中脱落和倒塌。当清理量较少时,擦拭塔仍然需要保证一定的深度,所以喷嘴在擦拭塔上折返的线就会比较稀疏,而不会密集排布。如下面动图所示:

如果不同层所需要的换料清理量不同,计算得出的较低层料塔深度小于较高层,会让较低层的料塔深度 = 较高层。

如果计算得出较高层料塔深度小于较低层,则较高层的料塔深度会减小,然后尽可能居中对齐。

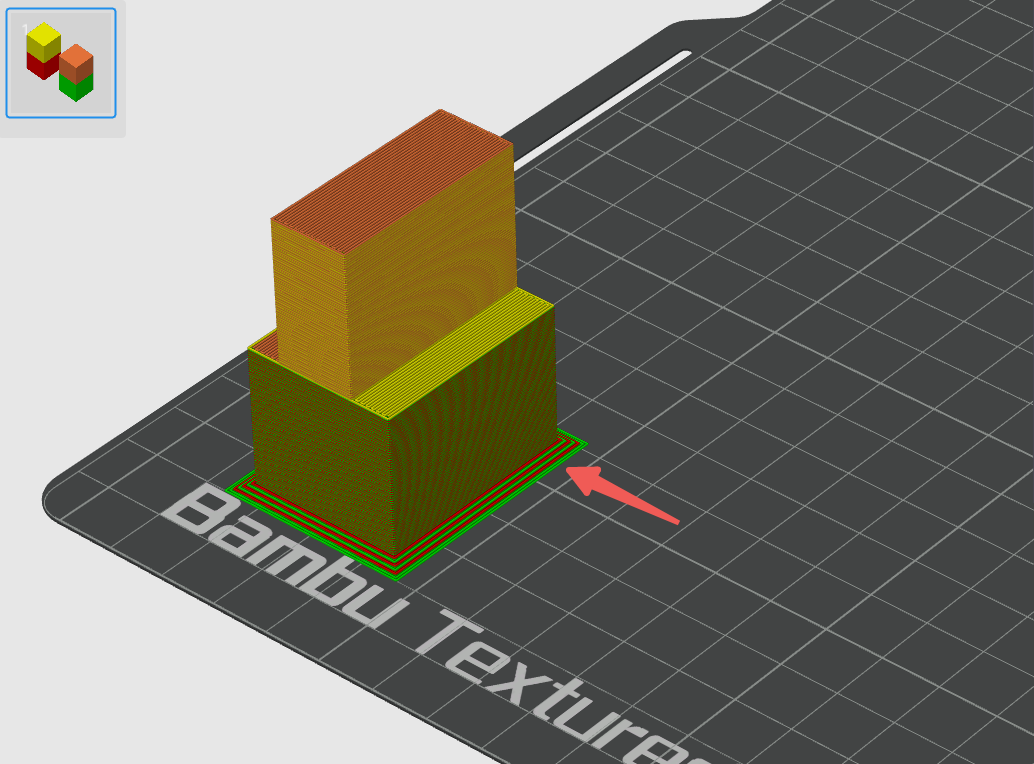

擦拭塔的高度: 擦拭塔的高度是和模型高度同步增加的,多色打印的料塔高度会停留在最后换色的那一层。如下图所示,在最后一次换色后,由于后面的打印不需要再切换耗材了,所以也不用在擦拭塔擦拭喷嘴了。有些模型可能在很高的地方才需要换色,擦拭塔也会从第一层开始打印,一直打到需要最后一次换色的那层。

Brim宽度: 用于设置擦拭塔底部brim的宽度,添加brim可以使擦拭塔更加稳固,防止打印过程中脱落倒塌。

¶ 延时摄影擦拭塔

除了多色打印,当你启用了平滑模式的延时摄影也会用到擦拭塔。在启用了平滑模式的延时摄影后,打印完每层工具头将移动到吐料槽,然后拍摄快照。由于平滑模式在拍摄快照的过程中熔丝可能会从喷嘴中泄漏,因此也需要使用擦拭塔进行喷嘴擦拭。延时摄影中选择“平滑模式”后,构建板上会生成一个擦拭塔。**所以用这个方法,也可以为单色的打印任务生成擦拭塔。**关于延时摄影功能的具体介绍可以参考:延时摄影。

不过,如果当前的打印任务已经是多色打印任务,那么平滑模式延时摄影将会复用多色的擦拭塔来擦拭,不会再为延时摄影额外生成一个擦拭塔。

宽度: 和多色打印任务的擦拭塔一样,用于设置料塔的宽度,用户可以自定义,让料塔的所有层都采用设置的宽度。

清理量: 延时摄影的擦拭塔无法设置清理量,它仅由两圈外墙组成,中间是空心的,深度也是固定的。

擦拭塔高度: 由于延时摄影的原理是在每层打印结束后拍摄一次快照,所以每层拍完照喷嘴都需要去擦拭塔上擦拭,因此延时摄影擦拭塔与打印板上最高的模型等高。

¶ 注意事项

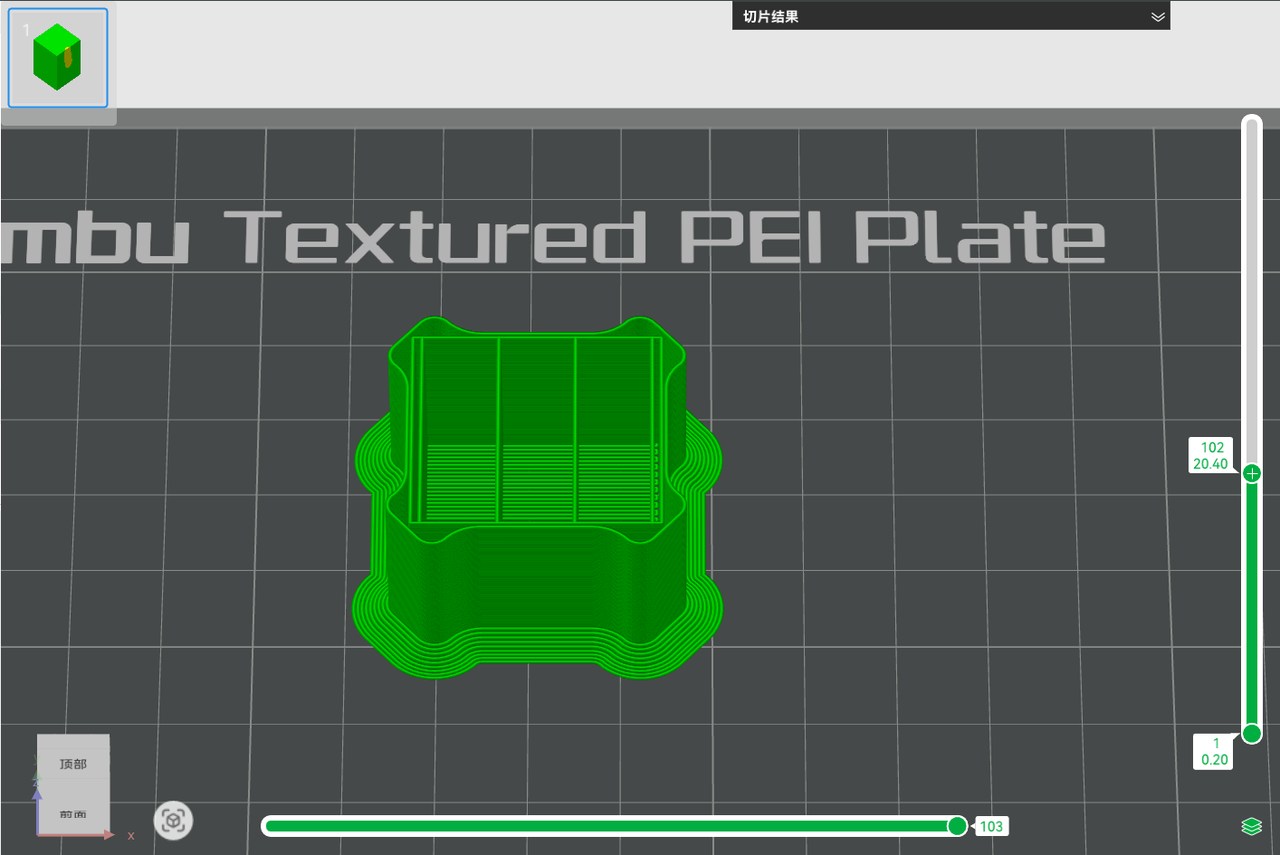

1. 切片之前的擦拭塔只是一个示意图,不代表形状、高度和颜色分布是准确的。在切片后的才能预览到准确的形状、高度和颜色分布情况。

2. 擦拭塔只支持单向增加Z高度,所以即使有些层没有换料,也需要打印擦拭塔来确保它和模型高度一致。逐件打印模式下无法启用擦拭塔。

¶ Bambu Studio 2.0 擦拭塔

从 Bambu Studio 2.0 版本开始,我们新增和优化了一些擦拭塔设置,具体介绍如下:

¶ 1. 清理量参数与可摆放区域优化

¶ 1.1 清理量参数位置调整

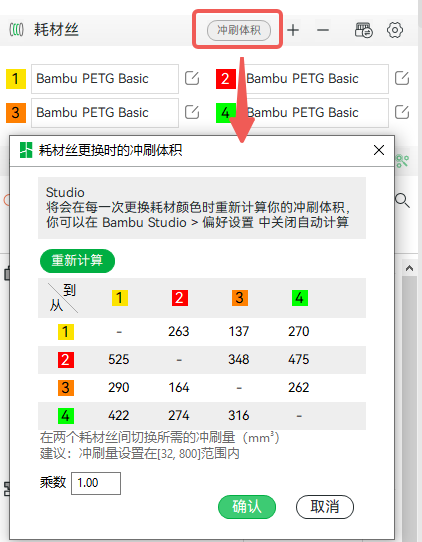

在Bambu Studio 2.0版本中,我们将擦拭塔清理量的参数设置移至"耗材丝设置"模块。这一改动使得在多材料混合打印时,用户能够为每种耗材单独设置清理量,不再受限于统一的清理参数。

¶ 1.2 擦拭塔摆放区域优化

在切片前,擦拭塔仅作为示意图显示,其实际形状、高度和颜色分布需在切片后才能准确预览。为确保擦拭塔在大多数情况下不会超出边界,我们在切片前为其设置了移动边界限制。

自Bambu Studio 2.0版本起:

切片完成后,系统会基于实际尺寸更新准备界面中的擦拭塔形状;

移除原有的边界限制,允许用户在准备页面自由调整擦拭塔位置,优化打印布局的灵活性。

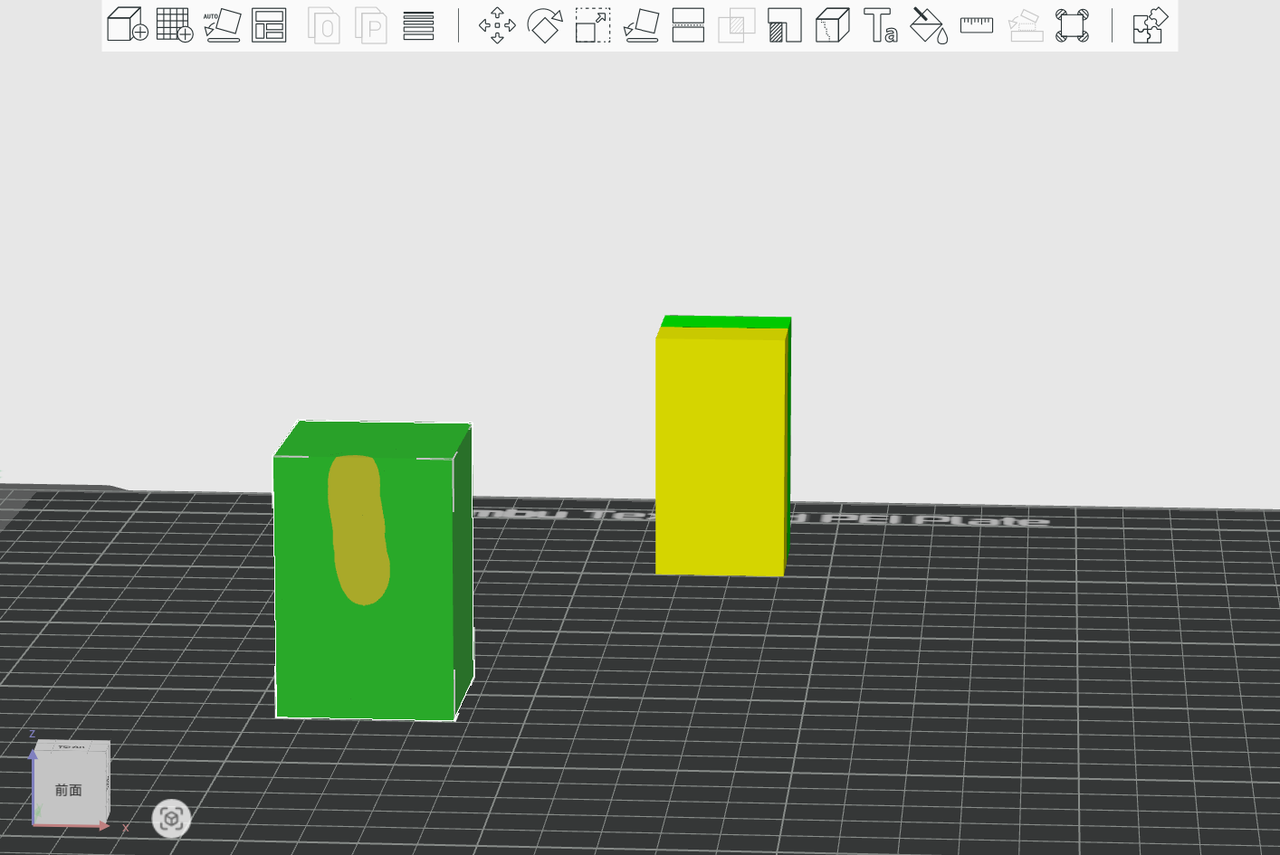

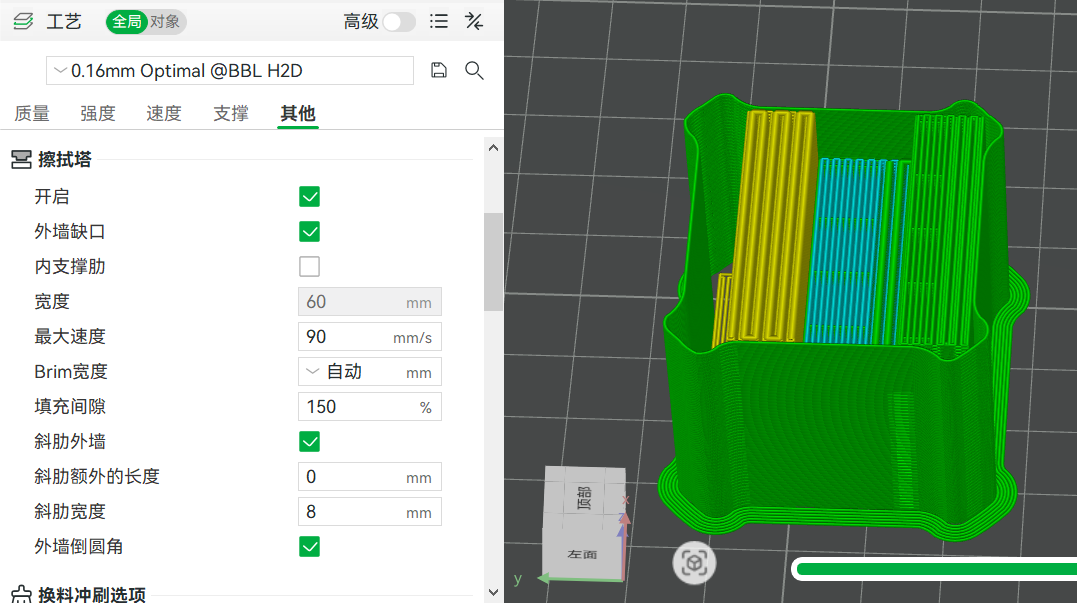

¶ 2. 分块式擦拭塔结构

目的:解决不同材料粘接性差异,导致打印的擦拭塔稳定性差、容易倒塌的问题。

¶ 2.1 智能分块

软件根据材料粘接性自动在擦拭塔内部分区。

粘接性较好材料(如PLA Basic与PLA Matte)共享同一区块,具有较好的稳定性。

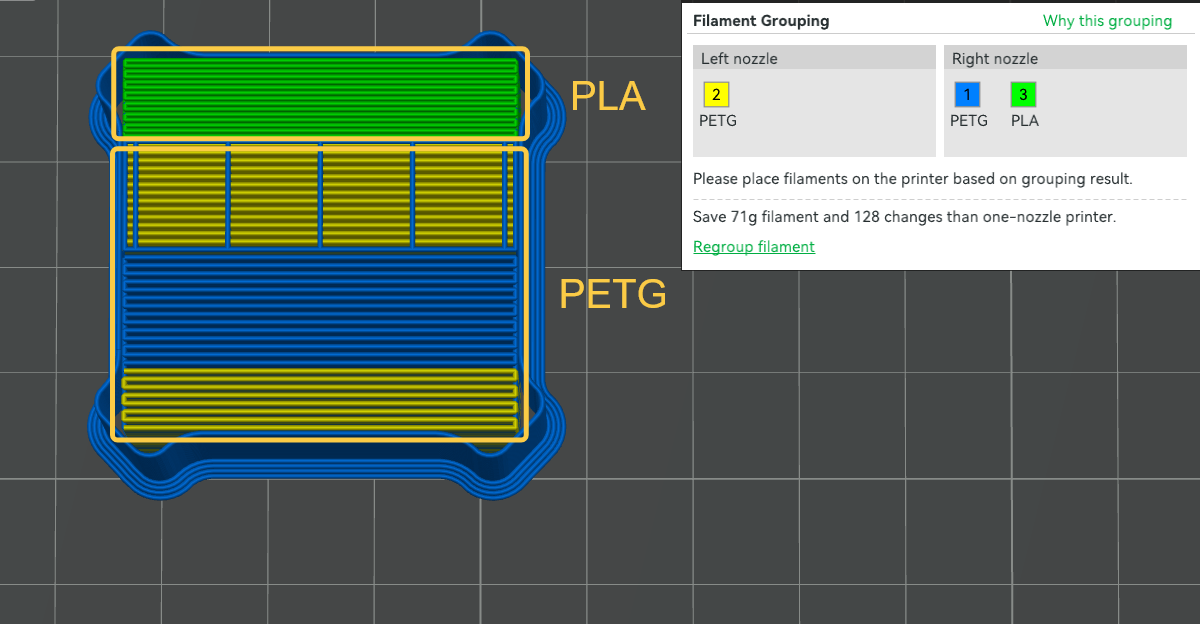

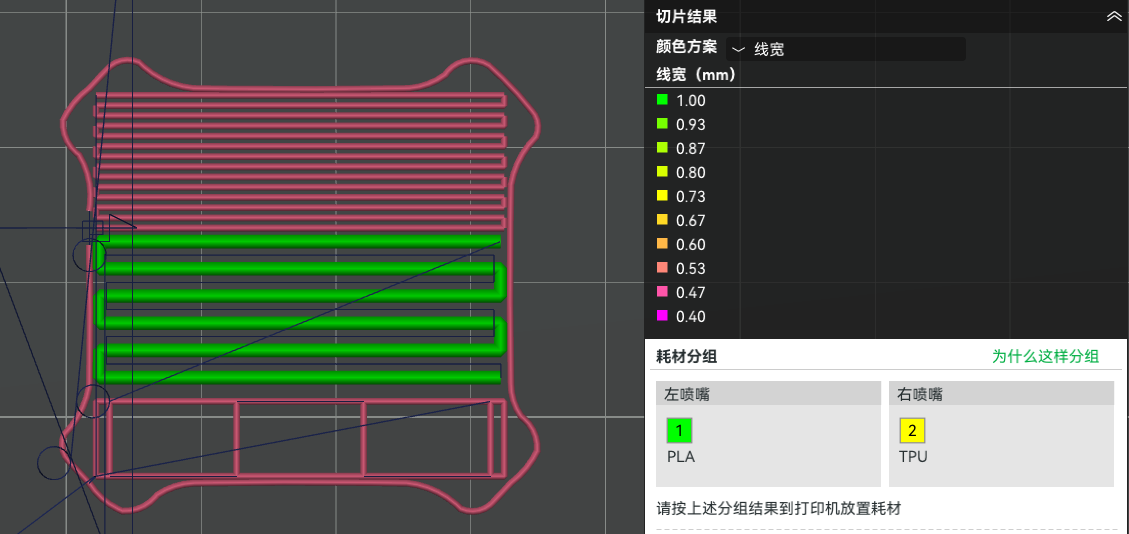

粘接性较差材料(如PLA与PETG)分块打印,物理隔离避免粘接失效,如下图所示。

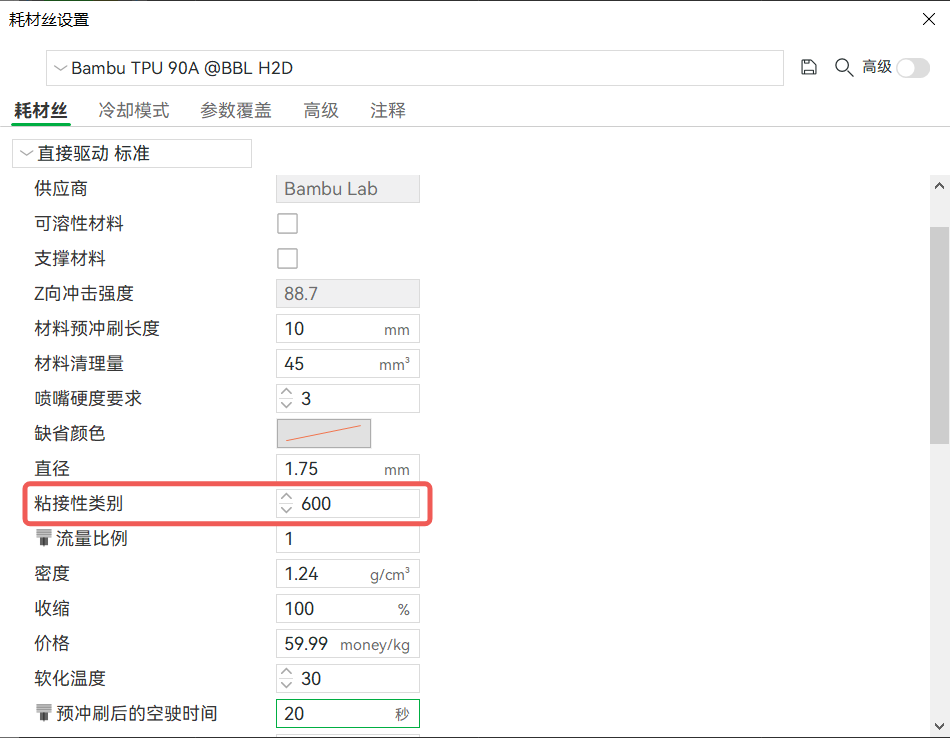

如果你想要手动调整材料之间的粘接性,需要先进入开发者模式,在材料相关选项中更改材料的粘接性类别,相同数值的材料被认为是互相粘接牢固的。

¶ 2.2 自动选择外墙材料

料塔主要靠外墙来提供强度**,外墙材料由粘接性最强的材料组**自动构成。这通过相关的规划算法实现,在特殊情况下,可能需要增加额外换料,来保证组成料塔外墙的材料是一组相互粘接牢固的材料。软件会先判断哪些材料出现的层数最多,如果某材料出现层数最多,将会作为擦拭塔外墙。如果有多个材料出现层数一样多,则会根据粘接性类别从小到大选择外墙材料。

¶ 3. 换料分界层优化

问题背景:有些模型可能只在特定高度后才会使用另一种与其粘接性较差的材料共同打印(例如支撑材料或其他材料组合),这种情况有可能导致擦拭塔在不同材料的交接层处易剥离,所以这里引入过渡层来优化改善这一问题。

¶ 3.1 在换料分界面增加过渡层

假设第n层开始切换材料,在材料切换的前4层作为过渡层,并以100%填充打印过渡层。

下层:擦拭塔底部最初用原始材料(如PLA)打印低密度支撑结构(又称之为骨架),以节省材料。直到打印到切换材料高度下方4层(n-4至n-1层),开始以100%填充率打印原材料,形成稳定基座。

上层:在切换层(第n层)以100%填充率+低速(20mm/s)打印新材料(如支撑材料),低速打印且全密度覆盖,增强界面粘接力。

示例:

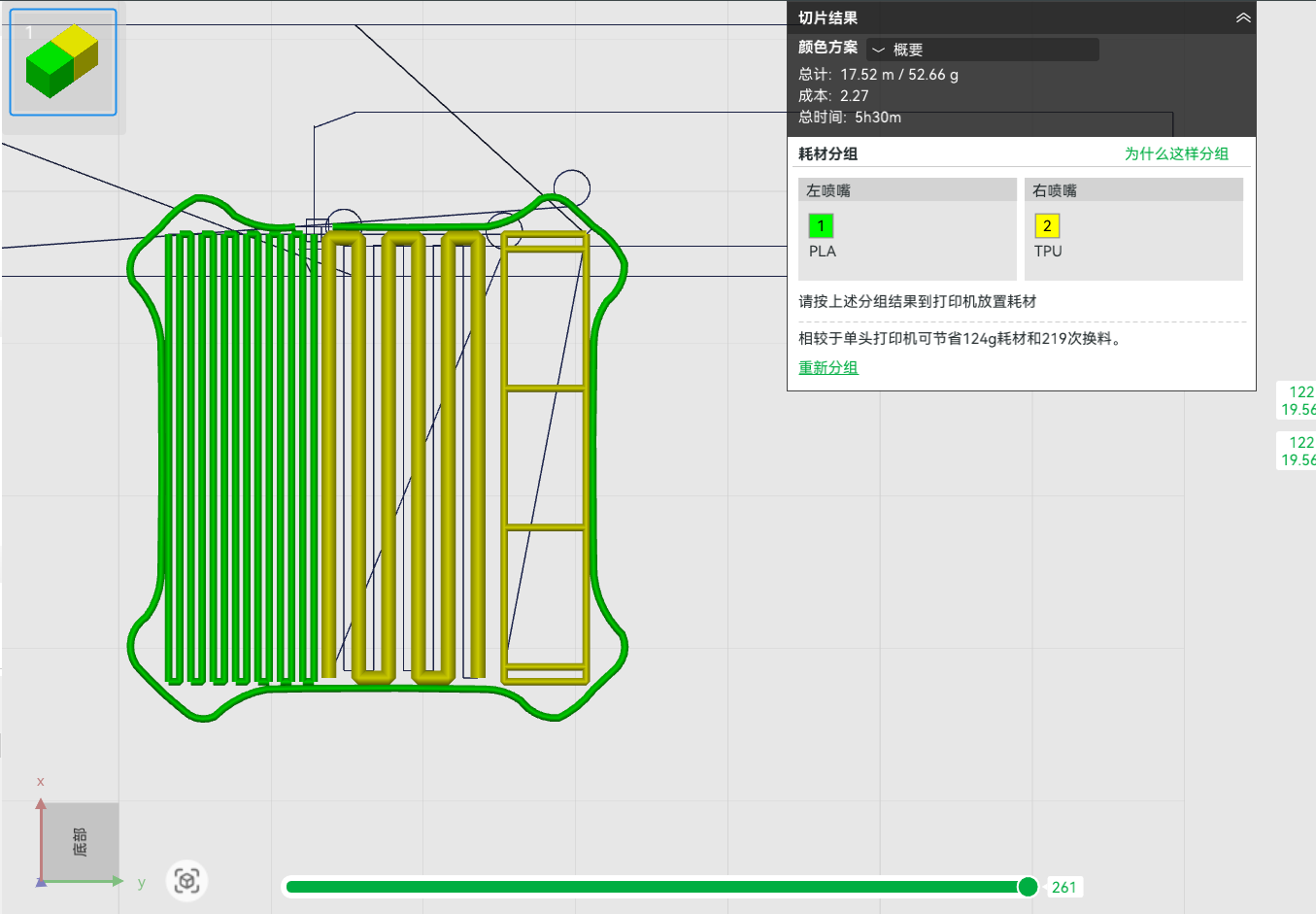

以下的PLA立方体+TPU涂层的模型案例,通过过渡层显著提升材料结合强度,强度提升45%,避免了交接层不粘导致脱落的问题。

PLA+TPU模型 |

PLA骨架层 |

PLA过渡下层,100%填充 |

TPU过渡上层,100%填充 |

¶ 4. 多喷嘴打印漏料控制方案(仅针对多喷嘴打印机)

在多喷嘴打印换料前后,针对易漏料材料增加额外的空驶运动,减少料塔表面材料堆积。当多头打印某些流动性好的材料时(如TPU),在打完tpu之后切换另一个喷嘴继续打印,这时TPU对应的喷嘴会挂起,为了减少喷嘴挂起期间漏料,会引入如下措施进行优化。注:该部分的优化仅针对多喷嘴打印机。

¶ 4.1 动态降温控制

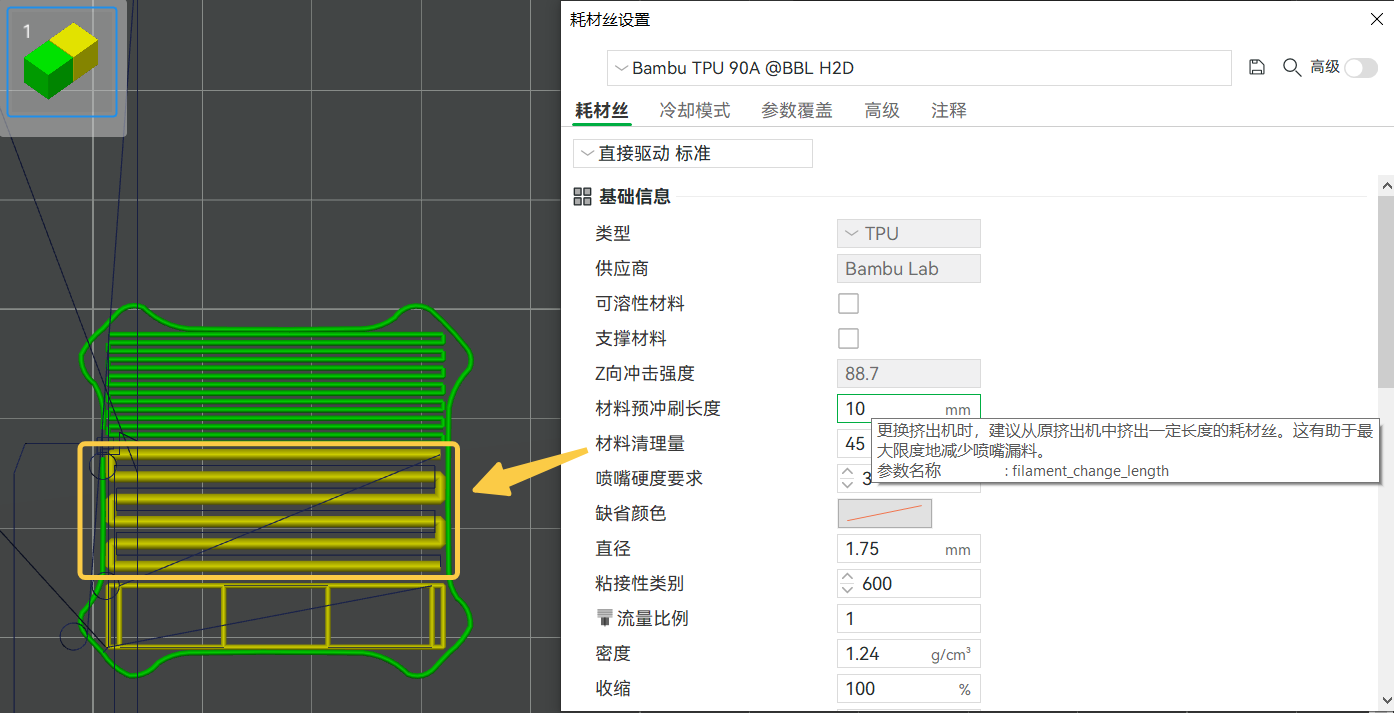

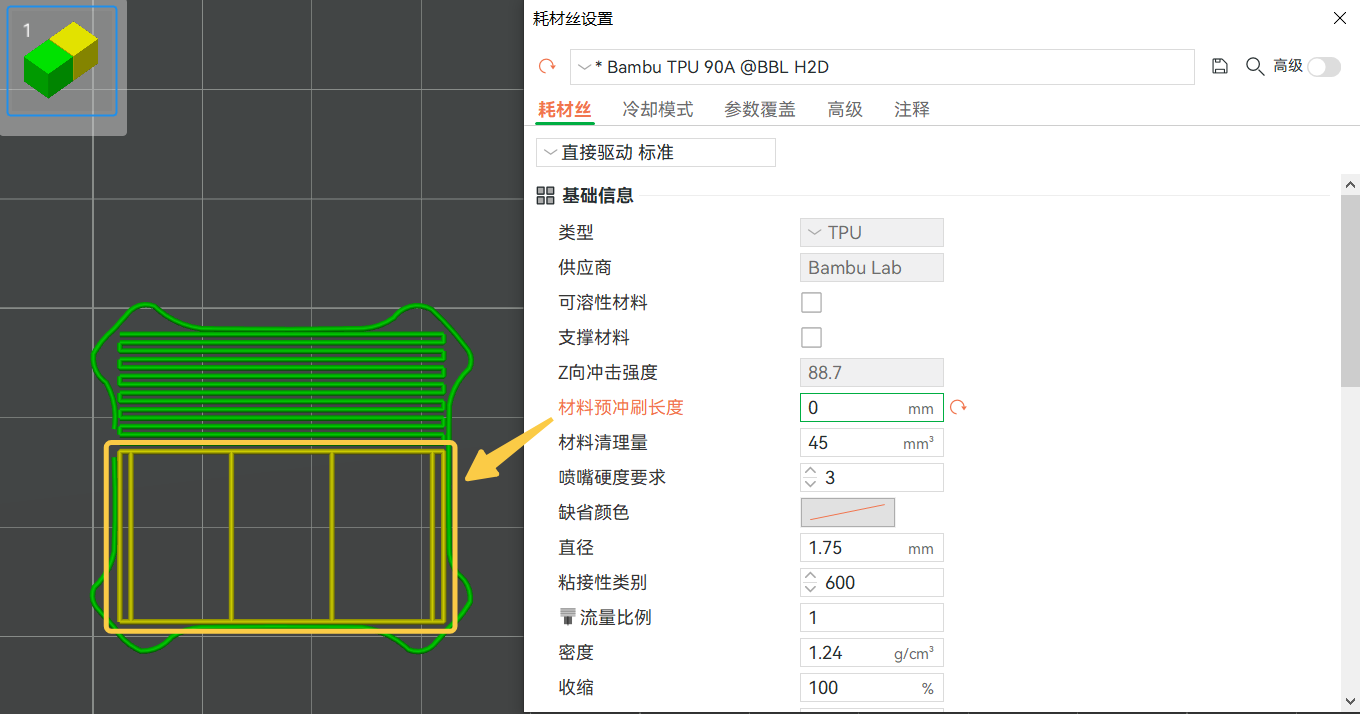

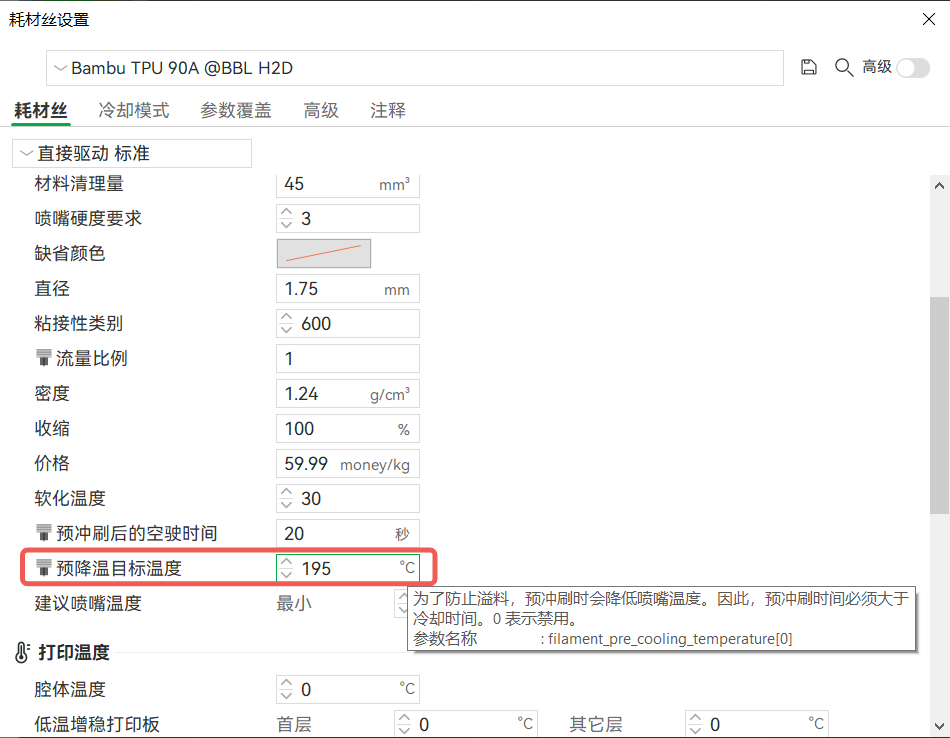

针对漏料严重的材料,切换喷嘴前在擦拭塔上会先快速挤出一段材料,我们称之为预冲刷。在预冲刷的同时进行降温,能够进一步缩短空驶吸附的时间(下文4.2中将会介绍)。从而在不显著增加换料时间的同时,减少切换喷嘴时的漏料和拉丝。

- 参数控制:

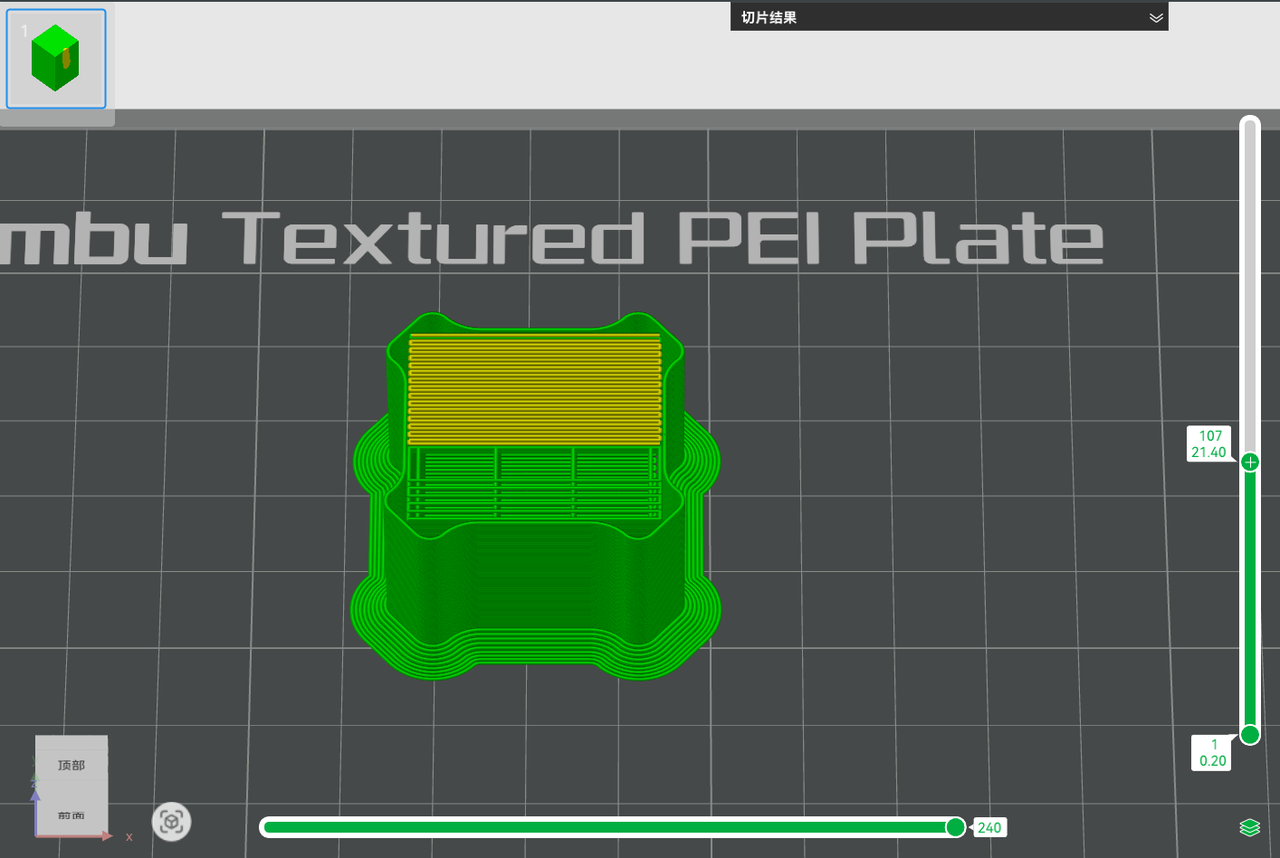

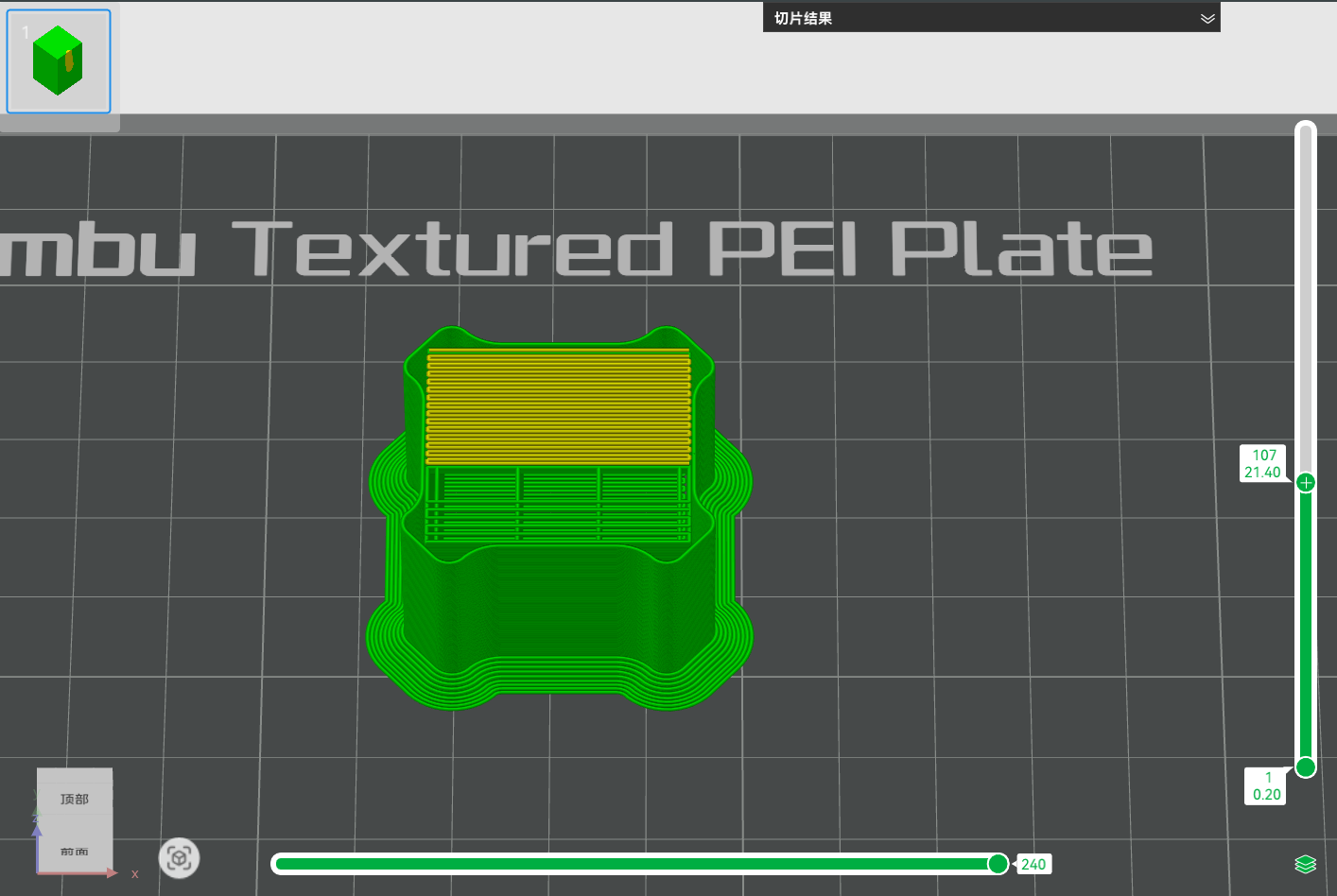

- 材料预冲刷长度:该参数控制切换喷嘴前喷嘴在擦拭塔上挤出的长度,0代表着禁用。禁用材料预冲刷长度后,切换喷嘴前仅会在擦拭塔上打印简单的支撑结构为下一层提供支撑,并且将不再有空驶吸附动作,因为空驶吸附动作就是在材料预冲刷的间隙中进行的。由于预冲刷是以最大体积速度打印的,体积速度越大,溢料越少,同时为了防止打印速度过高,所以预冲刷的线宽是擦拭塔普通走线线宽的两倍。

启用预冲刷 |

禁用预冲刷 |

预冲刷的线宽更宽 |

- 切换喷嘴前期望的预降温温度:预冲刷时喷嘴降温的目标温度。

- 材料打印喷嘴温度

- 喷嘴降温速率: 由印机型号决定,用户无需自行调整。

计算公式: 预降温时间 = (材料打印喷嘴温度 - 预降温目标温度) / 喷嘴降温速率

执行逻辑:

切换喷嘴前在擦拭塔上快速挤出时同步降温。

挤出速度自动适配预降温时间要求。

关闭方式:如果不希望提前降温,将预降温目标温度设置为0或者大于等于喷嘴打印温度即可。

¶ 4.2 切换喷嘴前空驶吸附

- 操作逻辑:切换喷嘴前,TPU对应的喷嘴在擦拭塔预留吸附缝隙处执行额外的空驶路径,确保熔融材料被缝隙吸收,不残留在打印路径上。然后在空驶至切换喷嘴处执行切换动作。如下图所示,在TPU走线空隙中的空驶即为换料前的空驶。

- 参数控制:可以在耗材丝设置中自定义预冲刷后的空驶时间(设为0秒可关闭该空驶)。另外,如果设置**预冲刷后的空驶时间大于0,会自动将擦拭塔的预冲刷的走线间距设置为2倍线宽,为空驶的溢料留出空间。

¶ 5. 擦拭塔起始点优化

问题背景:在3D打印过程中,喷嘴换料后通常会残留少量材料或溢出的废料(下文统称为“料头”)。这些料头可能附着在擦拭塔表面,尤其是在起始点附近。一旦凝固,它们会在后续打印中与喷嘴发生剐蹭,影响打印质量。为解决这一问题,我们推出了以下优化方案:

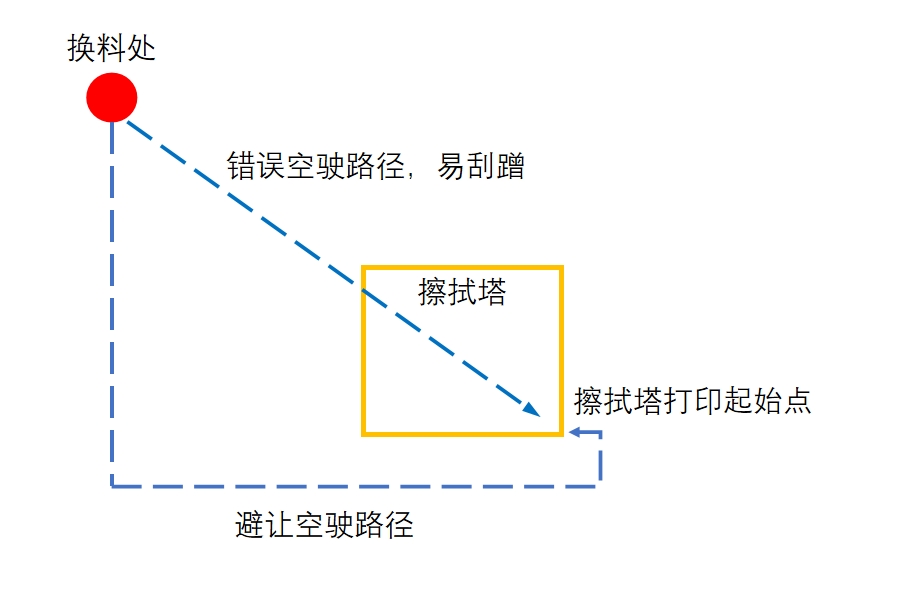

¶ 5.1 料塔空驶避让

问题场景:换料后空驶路径经过擦拭塔主体区域,渗漏的材料粘附在料塔的填充区域。

解决方案:

空驶路径自动绕开擦拭塔主体,使其不再与料塔在其打印起始点外的地方有交集, 避免料头粘到料塔填充区域,如下图所示。

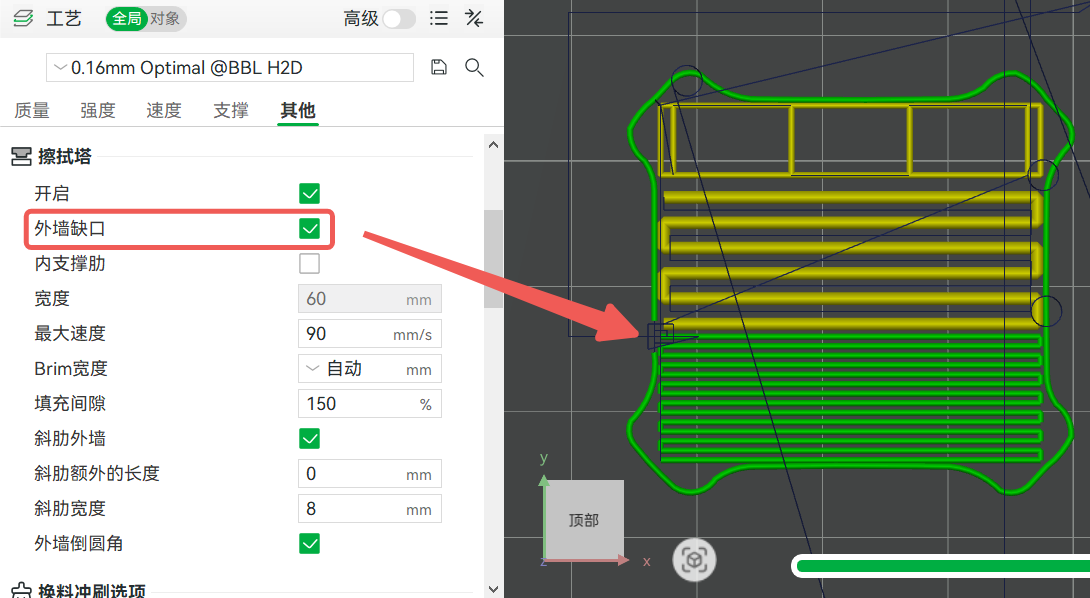

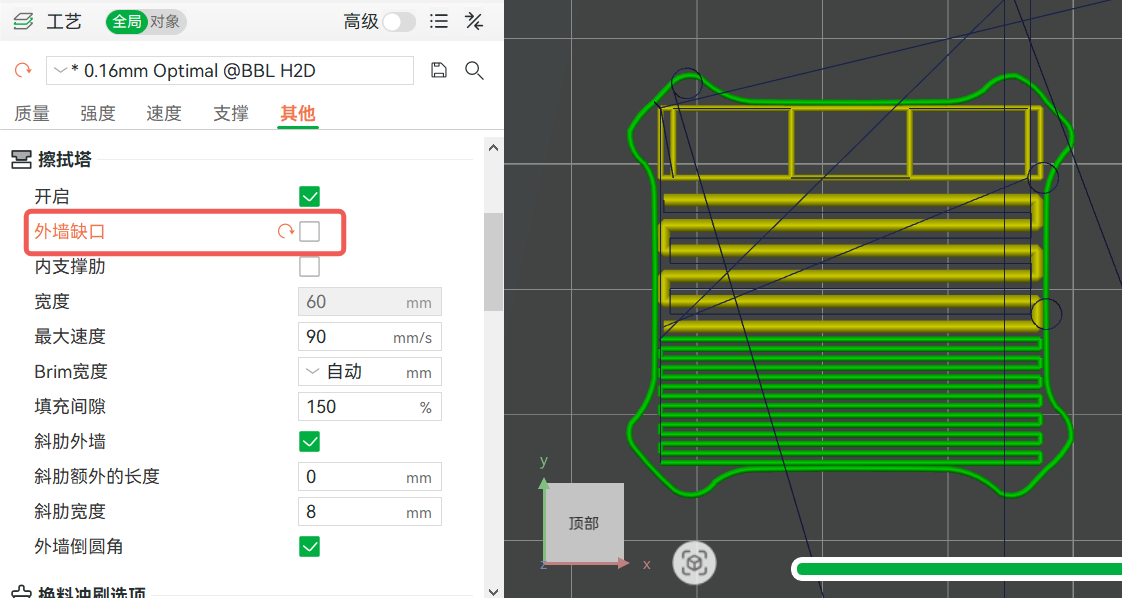

¶ 5.2 增加外墙缺口

问题场景:料头粘连在外墙表面,破坏外墙层高的一致性,且后续打印时喷嘴与擦拭塔易刮蹭,影响料塔的稳定性。

解决方案:

在擦拭塔外墙预留缺口,换料后首次打印路径从缺口处进入,使得料头附着在外墙缺口处而非外墙表面。

- 操作选项:

- 默认开启,可在Bambu Studio的 工艺—其他—擦拭塔—外墙缺口 中选择启用或者关闭。

启用外墙缺口 |

关闭后将打印封闭式外墙 |

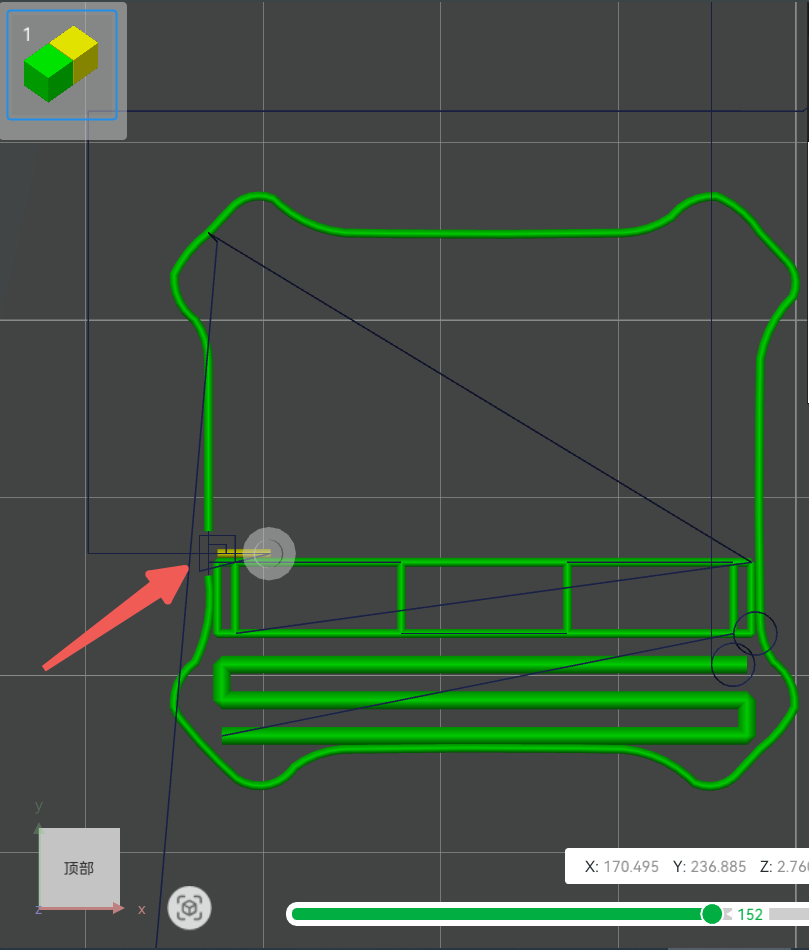

¶ 5.3 打印起始点熨烫

为了彻底消除换料后料塔起始点附近料头的影响,系统会在擦拭塔起始点执行“打印-熨烫-继续打印”操作。这一过程通过压实材料确保起始点层高一致,从而显著降低后续打印中喷嘴与擦拭塔的剐蹭风险,下图中的螺旋空驶即为熨烫动作:

操作选项:该操作与外墙缺口是联动的,关闭外墙缺口即禁用此功能。

¶ 6. 开放额外参数控制

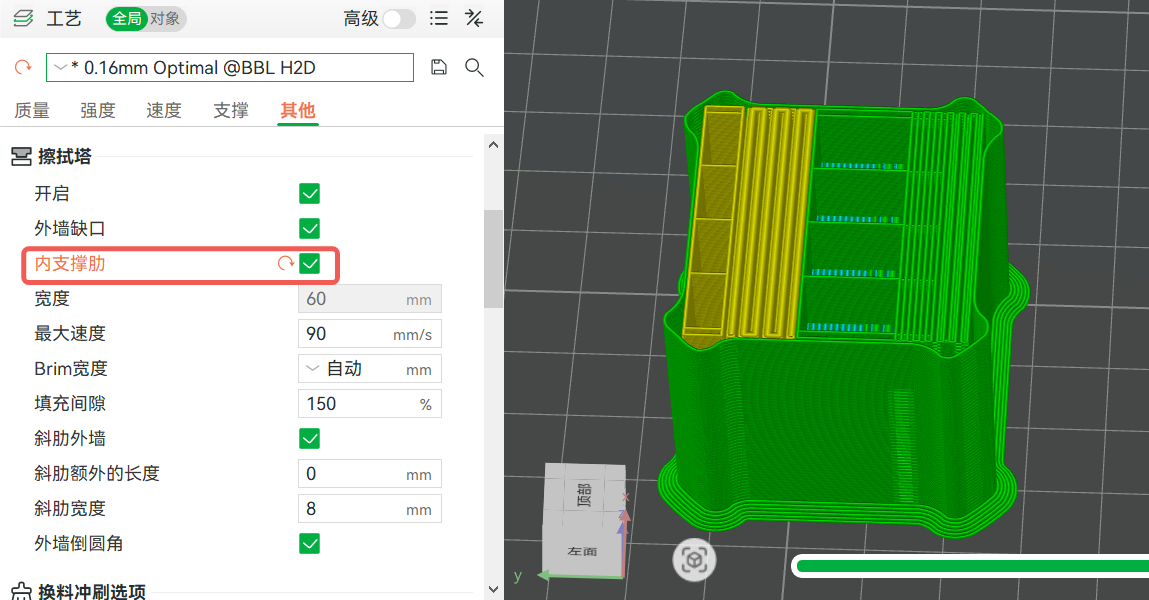

¶ 6.1 擦拭塔内支撑肋

在打印过程中,由于擦拭塔各层所需的换料次数可能不同,各层料塔的深度会存在差异,进而在料塔内部可能形成“空区”。软件的最新切片算法里增加了内支撑肋结构。启用内支撑肋后,算法会在原本的空区内生成支撑结构,从而显著增强料塔的整体稳定。

上层料塔深度较窄,料塔内部出现空区 |

启用内支撑肋,增加空区处的稳定性 |

¶ 6.2 料塔走线填充间隙

擦拭塔填充部分的走线间隙可手动设置,如下图所示。该参数表示两条走线中心线之间的间距,适当增加间隙有助于减少因材料膨胀或堆积导致的打印问题。

- 设置方法:

默认值为150%,即两条走线中心线间的距离为线宽的1.5倍,也就是两条走线的间隔为0.5倍线宽。

设置为100%时,走线间距将为0,适合高密度填充需求。

- 注意事项:

- 若材料启用了切换喷嘴前材料预冲刷功能(见4.1节),预冲刷部分的走线间隙不会小于200%。

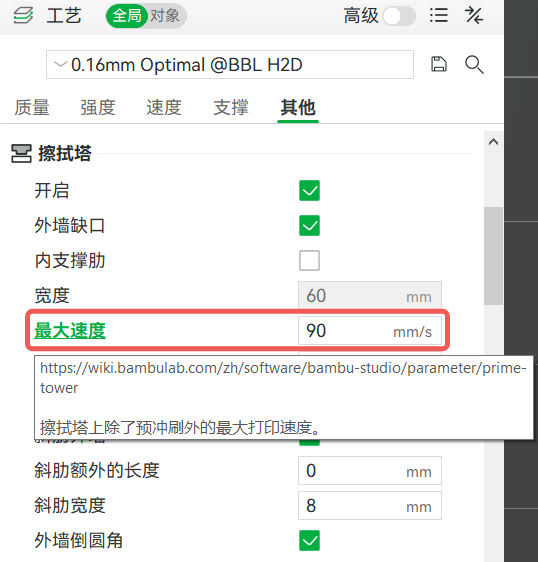

¶ 6.3 料塔填充打印速度

料塔填充部分的走线最大速度支持自定义设置,默认值为90mm/s。如果觉得料塔打印表面质量比较好,可以适当提高,但这会增加打印头与料塔之间的剐蹭风险。

¶ 7. 擦拭塔外轮廓优化

传统擦拭塔多采用柱状或立方体结构,随着高度增加,在喷嘴作用力下容易出现以下问题:

Z向变形较大:进一步增加喷嘴与料塔的剐蹭风险。

底部粘接需求增加:需要更大的热床粘接力,否则容易倾斜或倒塌。

材料浪费:单纯增大料塔尺寸虽能缓解问题,但会导致材料浪费。

新版本中,我们通过优化擦拭塔外轮廓形状,显著提升了整体结构强度和稳定性,使其在高堆叠时具备更强的抗倾斜能力。

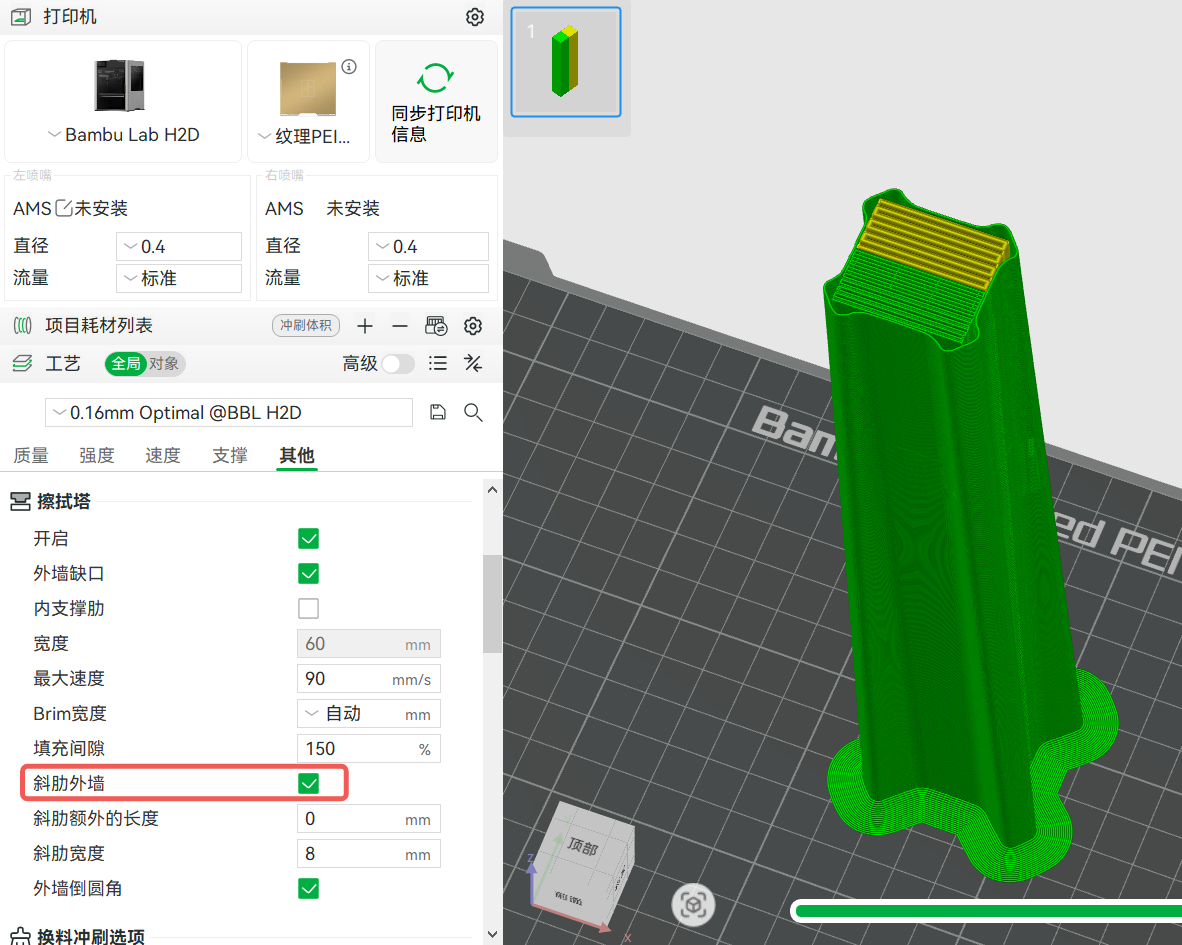

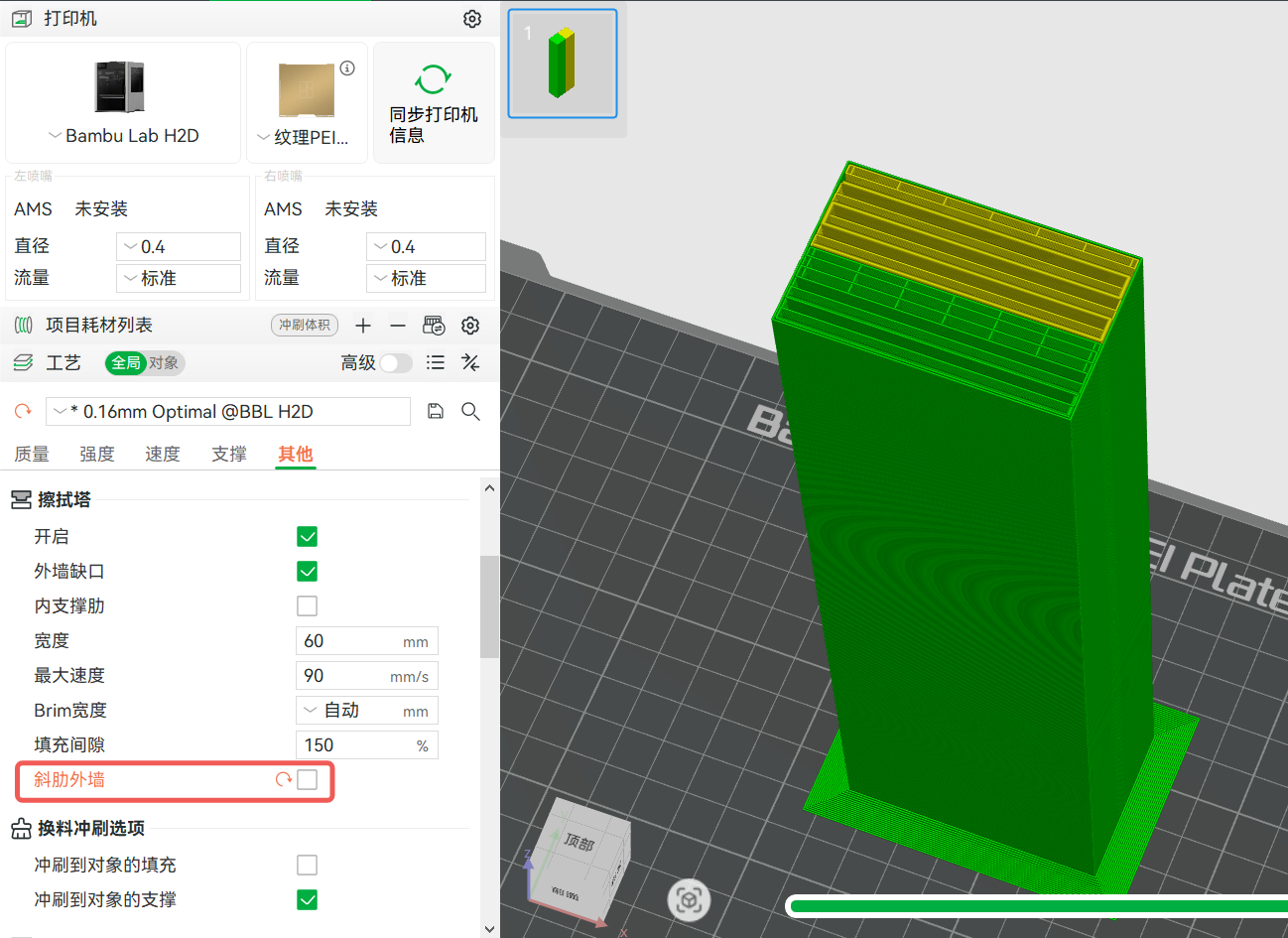

¶ 7.1 外部加强肋设计

- 功能说明:

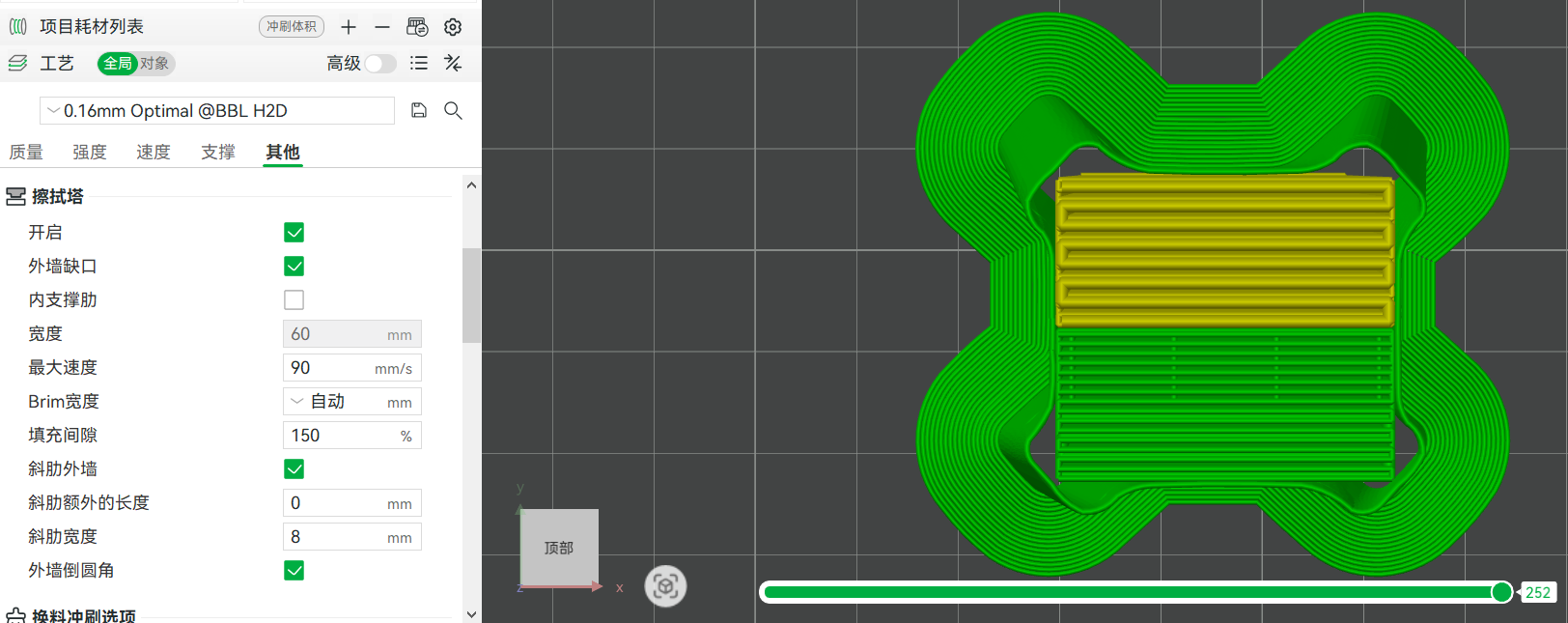

在擦拭塔外围添加斜向加强肋,提升抗振性和抗冲击性,减少因喷嘴剐蹭导致的偏移。我们将这种设计称为“肋角料塔”,其开启方式及形态见下图。

启用斜肋外墙 |

未启用斜肋外墙,传统柱状结构 |

- 优势:

相比传统等截面立柱,斜肋设计占用空间更少,节省材料。

减少Z向晃动,确保打印平面稳定性。

非斜肋部分与填充结构紧密贴合,增强整体支撑强度。

注:当启用斜肋外墙后,为了确保擦拭塔的形状是正方形,将无法调整其宽度。

- 参数调整:

您可以通过调整一系列参数来改变肋角料塔的形状,具体解释如下。

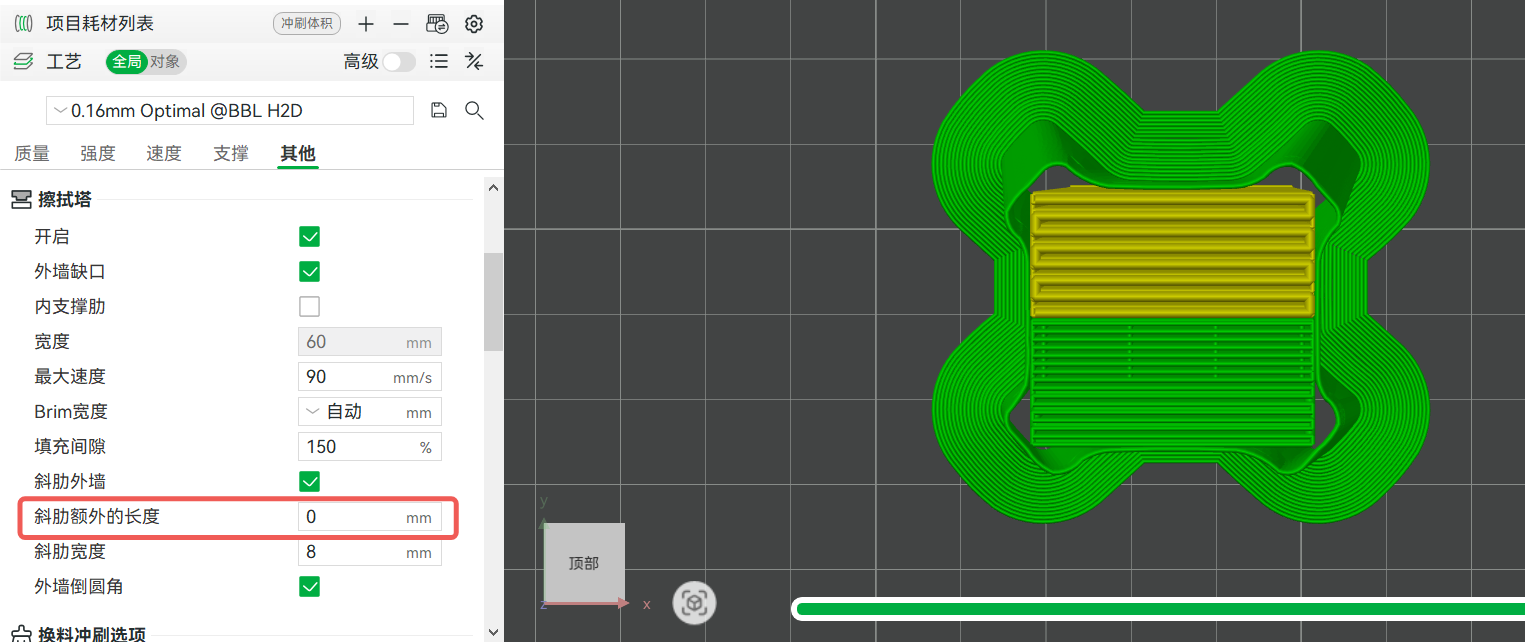

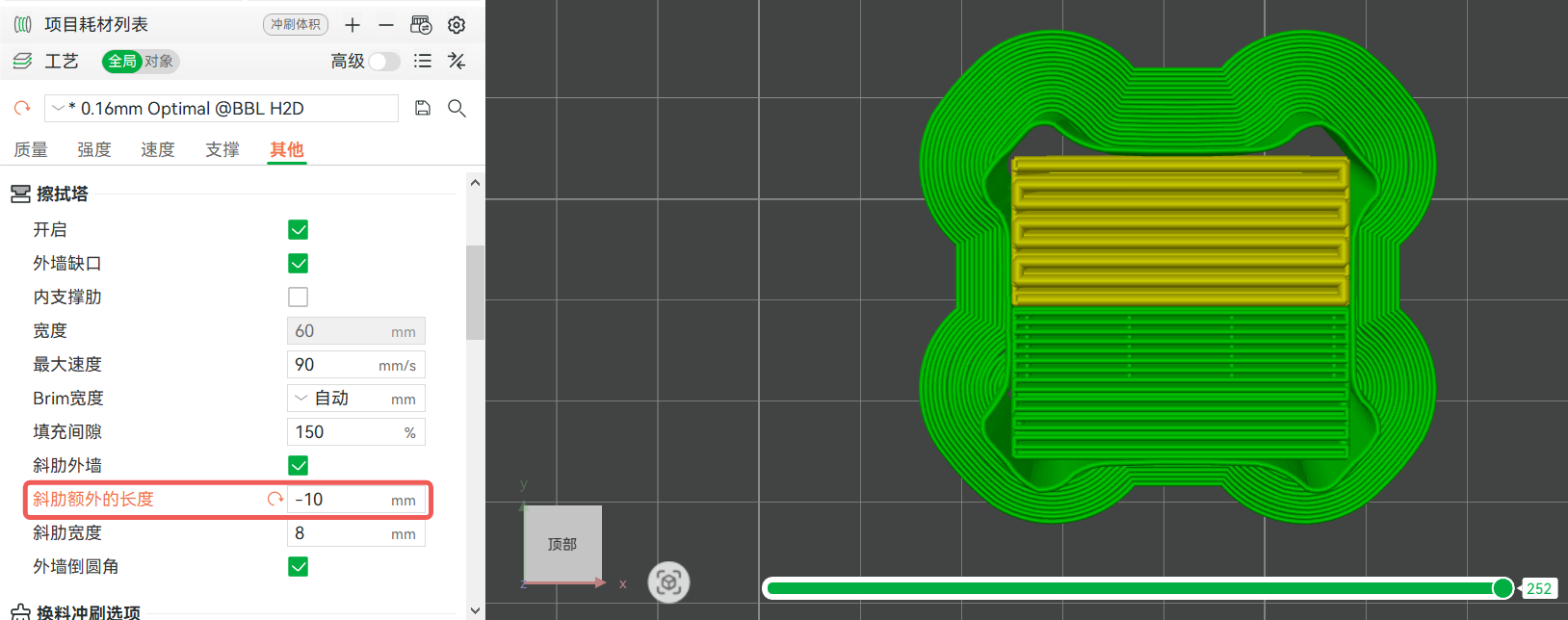

- **斜肋额外长度:**用于给斜肋增加额外的长度,额外长度越长,擦拭塔在打印板占据的空间也就越大。

默认斜肋长度 |

斜肋额外长度10mm |

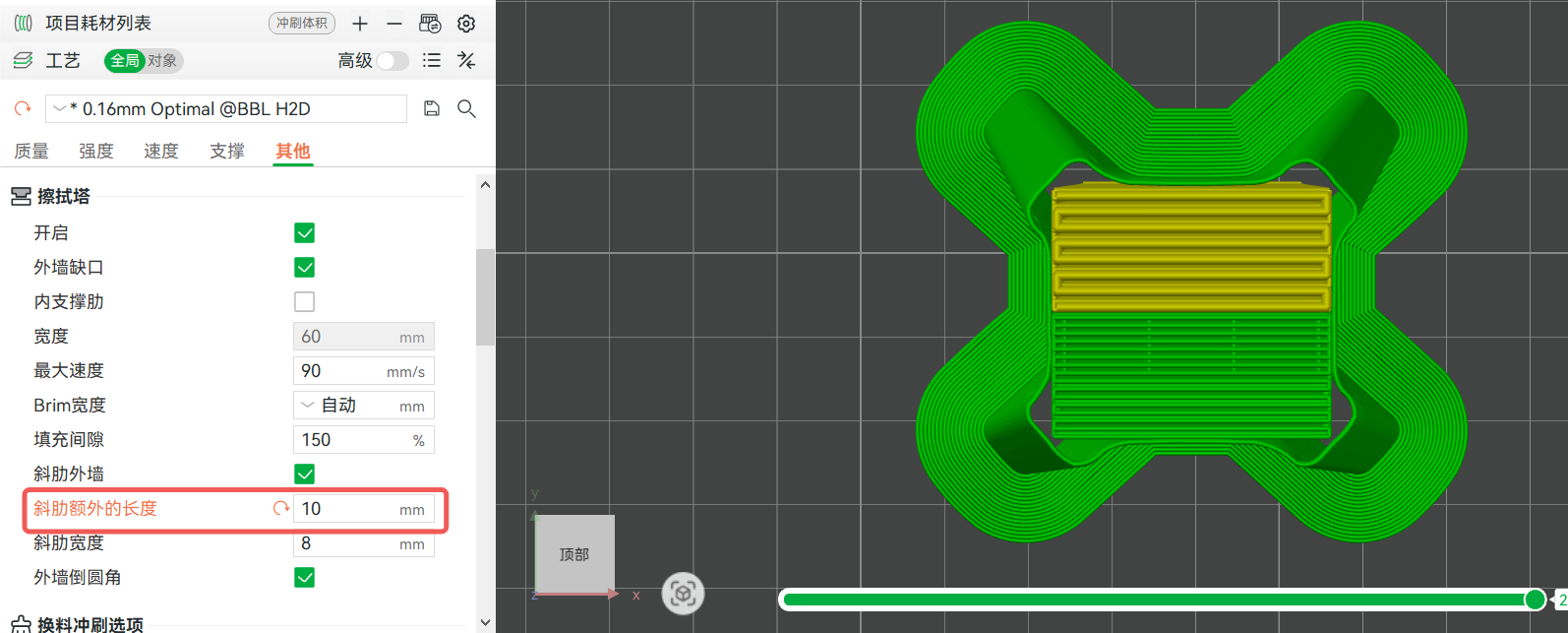

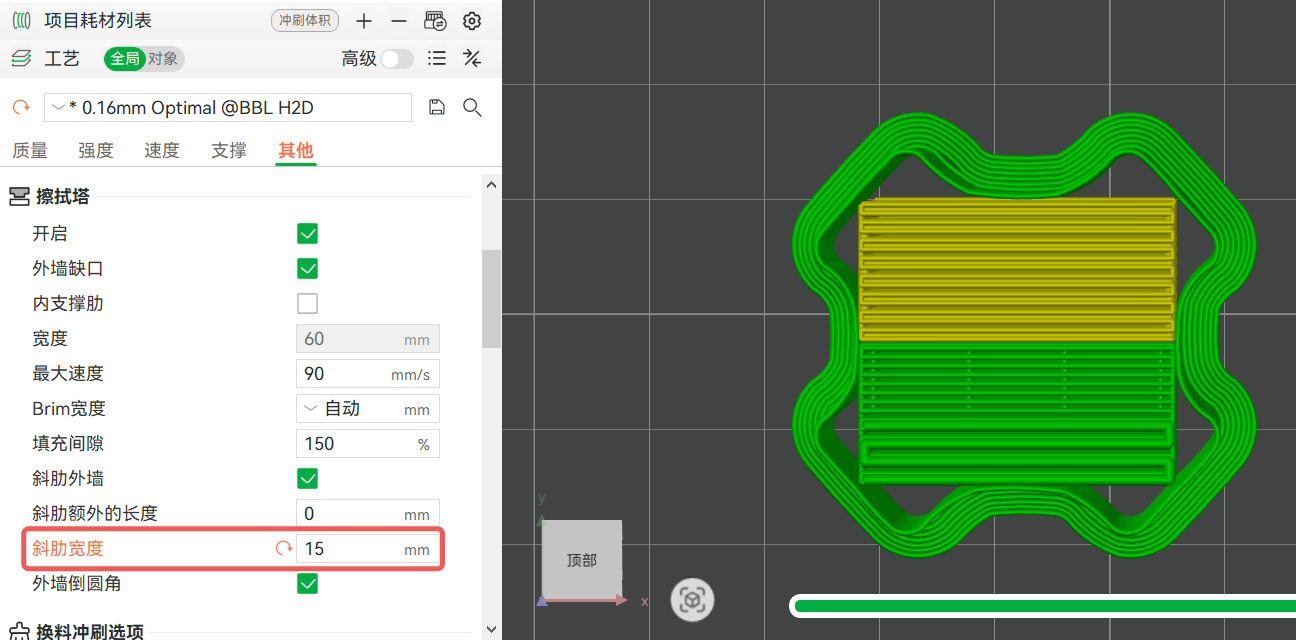

- 斜肋宽度: 用于控制斜肋的宽度。注意:斜肋宽度不能无限增大,需保证外墙与填充部分有足够的接触面积以维持整体强度。

默认斜肋宽度 |

增加斜肋宽度,外墙与填充的接触面积变小 |

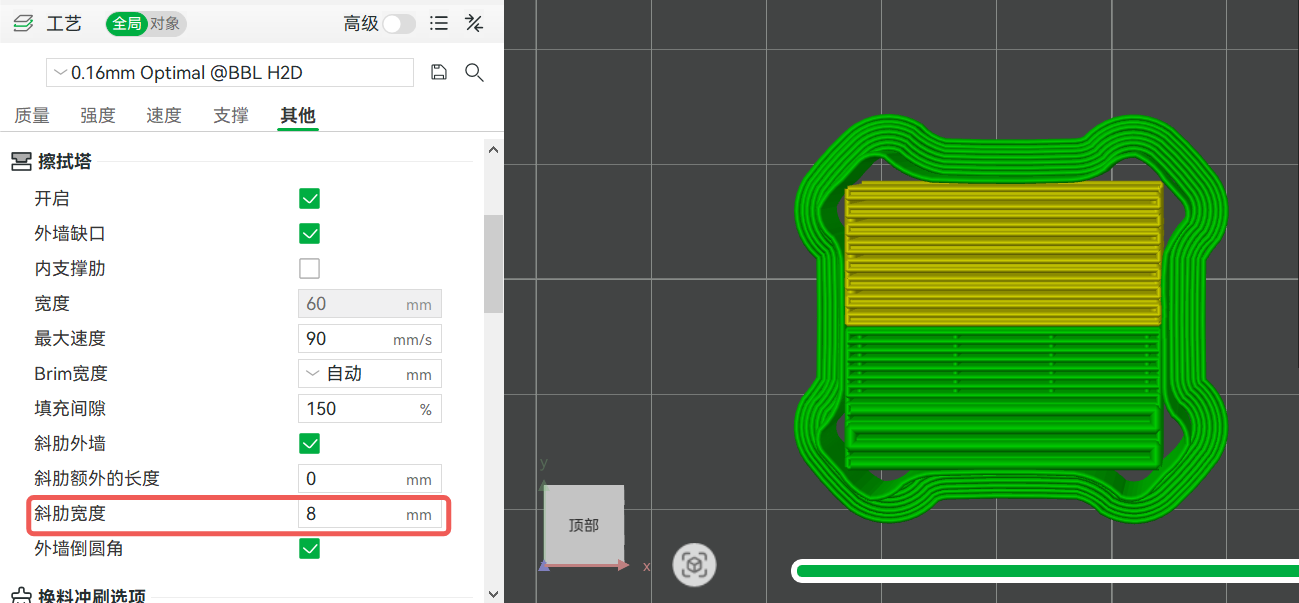

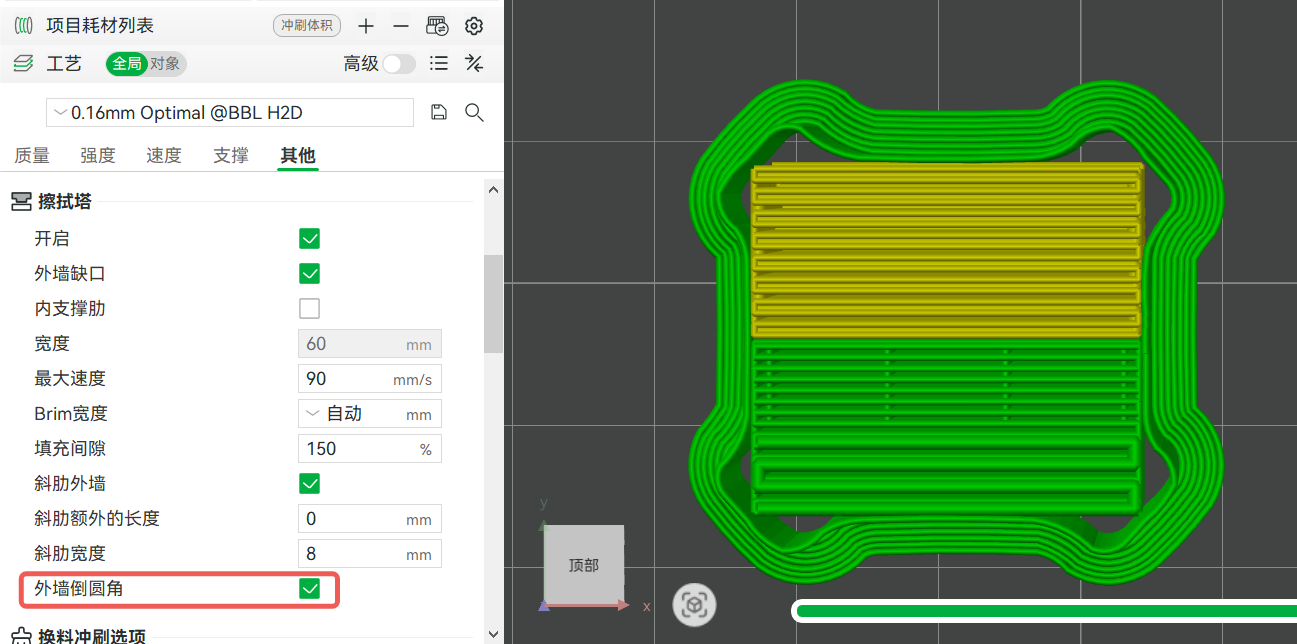

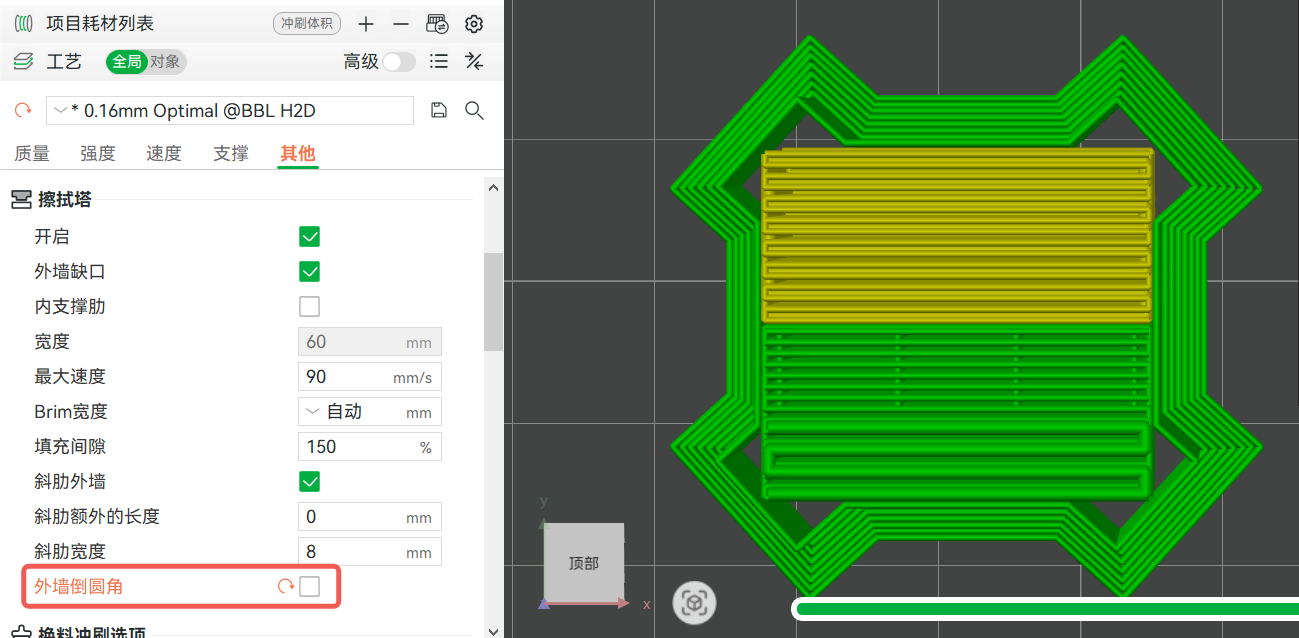

- 外墙倒圆角: 启用外墙倒圆角后,外墙转角部分将以圆角的形式过渡,启用效果区别如下图。

启用外墙倒圆角 |

关闭外墙倒圆角 |

¶ 7.2 动态轮廓调整

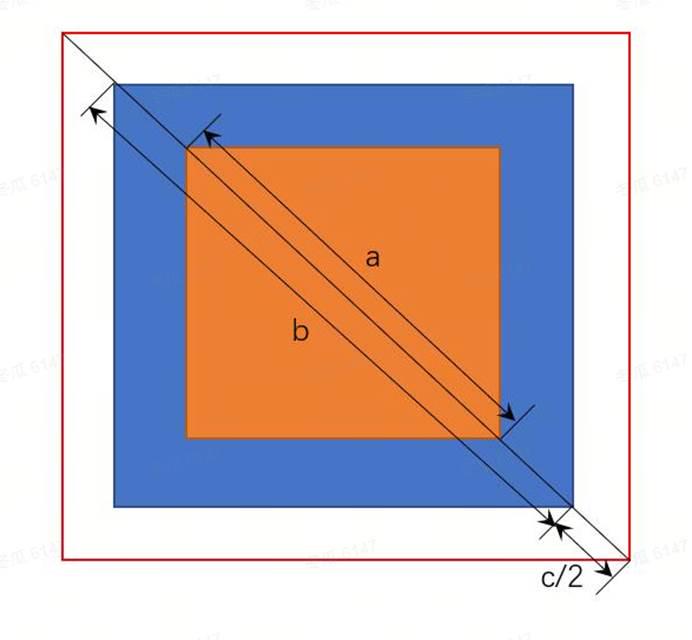

为确保肋角料塔在X和Y方向上强度一致,我们将其设计为接近正方形的形状,并以对角线尺寸表示其大小。具体尺寸计算如下:

橙色部分(a):满足换料前后清理量要求的最小尺寸,可通过调整材料冲压长度、材料清理量及填充间隙进行调整。

蓝色部分(b):**满足料塔强度需求的推荐尺寸,随高度动态调整,**由程序自动计算。

用户调整值(c):允许用户在推荐尺寸基础上额外调整,c为上文中提到的斜肋额外的长度,它的值可以是正值也可以是负值,正值增加肋壁,负值减小肋壁,肋壁大小不能小于由清理量确定的最小值。如下示例,当擦拭塔较高时,它的尺寸会自动调整为满足强度需求的尺寸,通过减小斜肋额外长度,可以把它缩小至满足清理量需求的最小尺寸。

|

负值减小斜肋额外长度 |

所以,料塔的最终尺寸 = max(b + c, a)

¶ 结束语

我们希望本指南能为您提供有用的信息,帮助您解决问题。

如果本指南未解决您的问题,请联系在线技术支持*(服务时间 9:00-21:00)*,我们随时准备为您解答疑问并提供帮助。

如果您对本篇 Wiki 有任何建议或反馈,欢迎在评论区留言,感谢您的支持与关注!