¶ 基本规律、原则

(1)低速配低温,高速配高温。

提高打印速度时,相同时间内要熔融的耗材变多,所以需要提高喷嘴温度来提供更多的热量。例如,在开启运动模式或狂暴模式时,打印速度会提高,这时需要把喷嘴温度提高,以避免线材熔融不充分而造成缺料;相反,在把打印速度降到很低时,耗材在喷嘴中停留、受热的时间会变长,可能会使耗材熔体太稀,从而导致拉丝、漏料等问题。然而,打印机和每种耗材的打印速度有上限值,每种耗材的加工温度也有上限值,所以喷嘴温度、打印速度的提升只在一定范围内适用。

(2)打印速度越高,打印耗时越短,但打印质量越低——表面不够细腻、细节不够好。

打印速度越高,从喷嘴流出的耗材熔体的压力越大、速度越高,越容易发生表面破裂、异常流动;且耗材受热可能不够充分,熔体流平性不够好,表面不够平滑。因此,高速打印的模型的表面便相对粗糙,不够细致,光泽度较低,甚至丢失某些细节;相反,低速打印的,尤其是低速、高温打印的模型的表面较平滑细腻,光泽度较高,细节较清晰。

(3)层高越低,层纹越不明显,打印质量越高,但打印耗时越长。

(4)在一定范围内,墙层数越大、填充密度越高,打印件的强度越高,但翘曲风险越高,且打印耗时越长。

(5)喷嘴尺寸越大,打印含 CF、GF 等颗粒的耗材时,堵头的风险越低,打印大尺寸的模型时,耗时越短,且在提高喷嘴温度后,体积速度可以设得更高,耗时更短,但打印质量越低。

(6)尺寸越大、填充密度越高的模型越容易翘曲,ABS、ASA、PC、PA、PA-CF 等高温耗材较易翘曲,且腔温越低越容易翘曲。要减少或避免翘曲,可以从以下几个点着手:

- A. 模型本身:避免打印与热床接触面积较大的大型模型。如果必须打印大型模型,可以考虑将其切成较小的部分,或者将模型在某个角度旋转,使较大的部分在Z方向上倾斜,模型与打印床之间呈约 45 ° 角。注意,模型的层间强度通常明显低于垂直于层间的强度,即 Z 向的强度低于通常明显低于 X、Y 方向的强度,故如果打印的是对承载力要求较高的模型,摆盘时应避免模型的层间区域成为主要受力点。假如要用 PA-CF 打印一个要承受较大载荷的大尺寸结构件时,可以参考下图对模型进行摆盘(所用简单模型仅因便于示意而使用,实际打印场景中它和打印板的接触面积很小,需优化,如切割出一个小平面,以增大首层面积)。

按图 1 方式摆盘,模型与热床的接触面积过大,即在 X、Y 方向的占比很大,优点是强度最高,但缺点是易翘曲——不推荐。

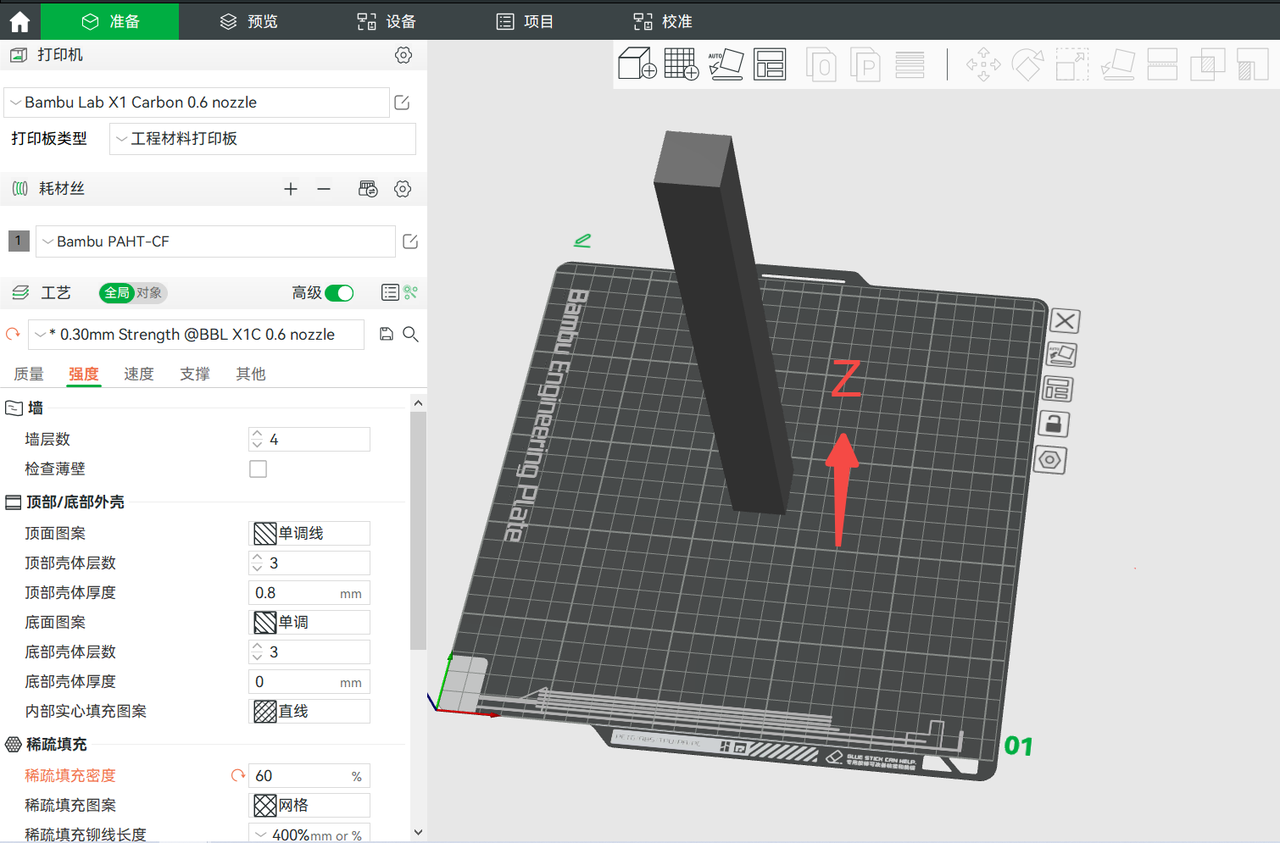

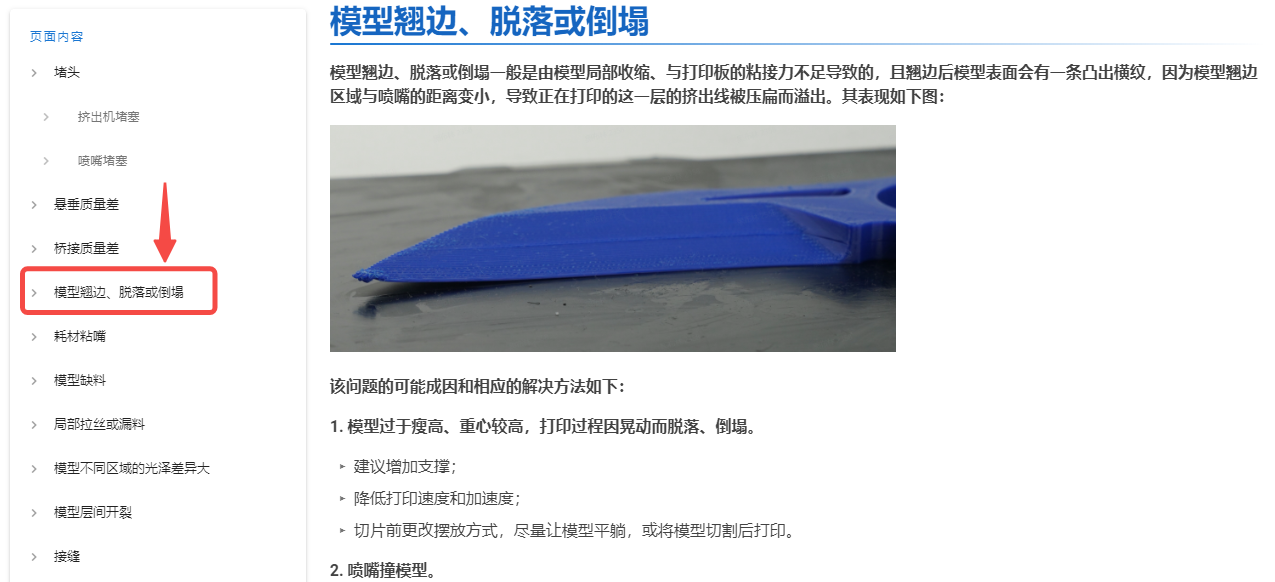

按图 2 方式摆盘,模型与热床的接触面积很小,即在 X、Y 方向的占比很小,优点是能避免翘曲,但缺点是层间(Z 向)的占比过大,模型的强度较低,且模型过高时,有打印过程发生晃动的风险——不推荐。

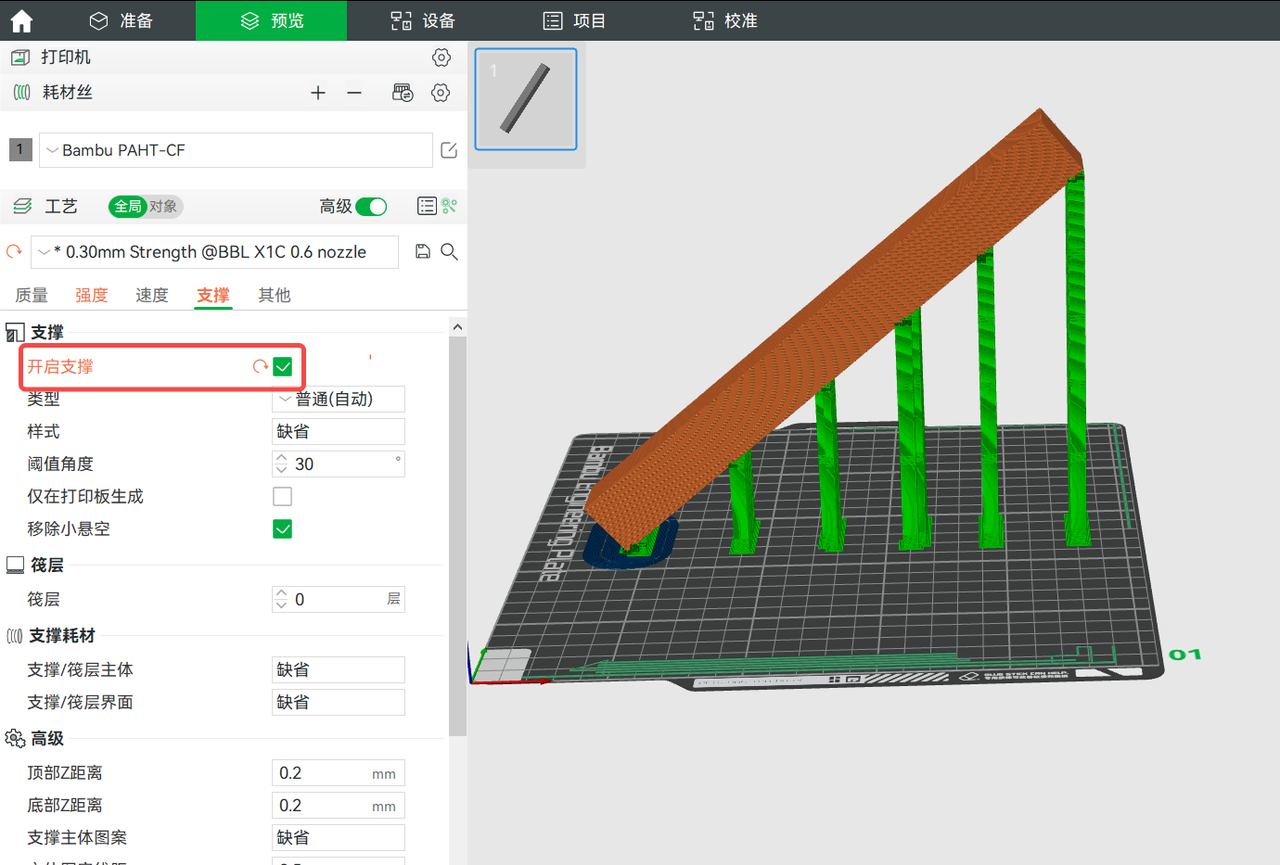

按图 3 方式摆盘,模型在 X、Y 方向的占比和在 Y 方向的占比接近,既能避免翘曲,又能避免强度过低。注意,此时模型会有较多的悬垂区域,需要适当给模型添加支撑:根据模型特点,选择自动支撑或手绘支撑。

- B. 耗材选择:ABS、ASA、PC、PA、PA-CF 等高温耗材较易翘曲,应尽量避免,可优先考虑 PLA、PLA-CF、PETG、PETG-CF、PET-CF 等不易翘曲的耗材。

- C. 调整打印参数等:使用较低的填充率以减少收缩趋势,选择相对较高的热床温度,并关闭前门和上盖以提高腔内温度(但 PLA、PETG、TPU 类耗材不可用高腔温,热床温度较高时需要打开前门、上盖散热,以免腔温过高而造成堵头)。详情请查阅:常见打印质量问题和解决办法

¶ 默认工艺参数(标准工艺参数)

优点:打印质量较高、打印时间较短,可满足大部分常规打印场景。

适用范围:大多数对强度、质量要求不高的模型。

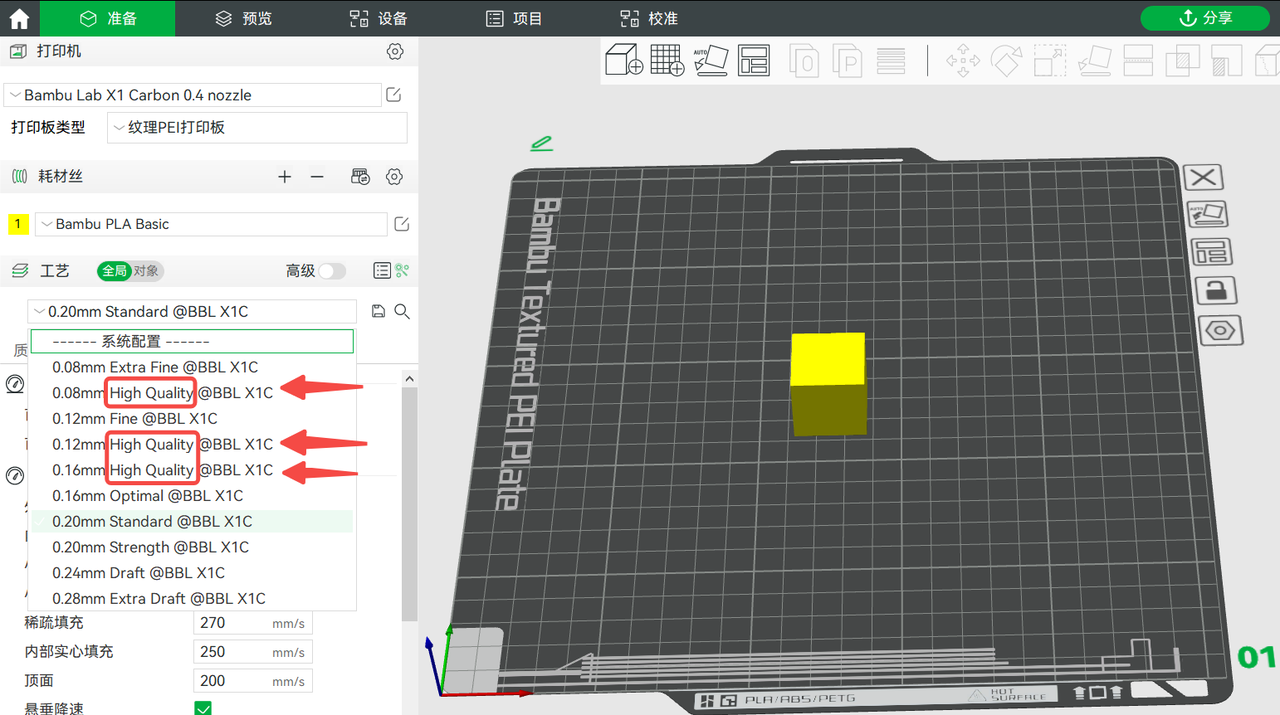

¶ 高质量工艺参数

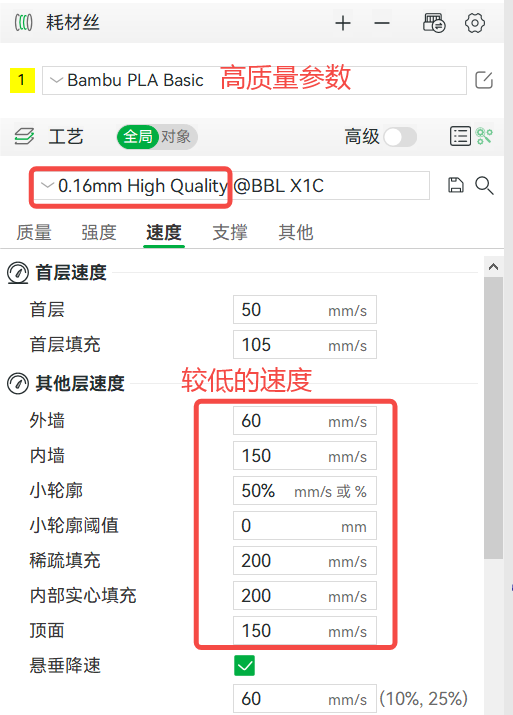

高质量工艺参数是指工艺参数中带有 High Quality 的参数。与常规工艺参数(标准工艺参数)相比,其具有更低的加速度和速度(还可根据实际需要适当调整这些参数),以赋予打印件更高的打印质量。

|

常规工艺参数下的速度、加速度 |

|

|

|

|

高质量工艺参数下的速度、加速度 |

|

|

|

与默认工艺参数(标准工艺参数)的主要区别:更低的层高、加速度和速度(还可根据实际需要适当调整这些参数)。

优点:打印件的质量更高——表面更平滑细腻,细节更清晰。

缺点:打印耗时较长。

适用范围:大多数对外观质量要求较高的打印件,如大多数手办、艺术品、展览品等。

¶ 强度工艺参数

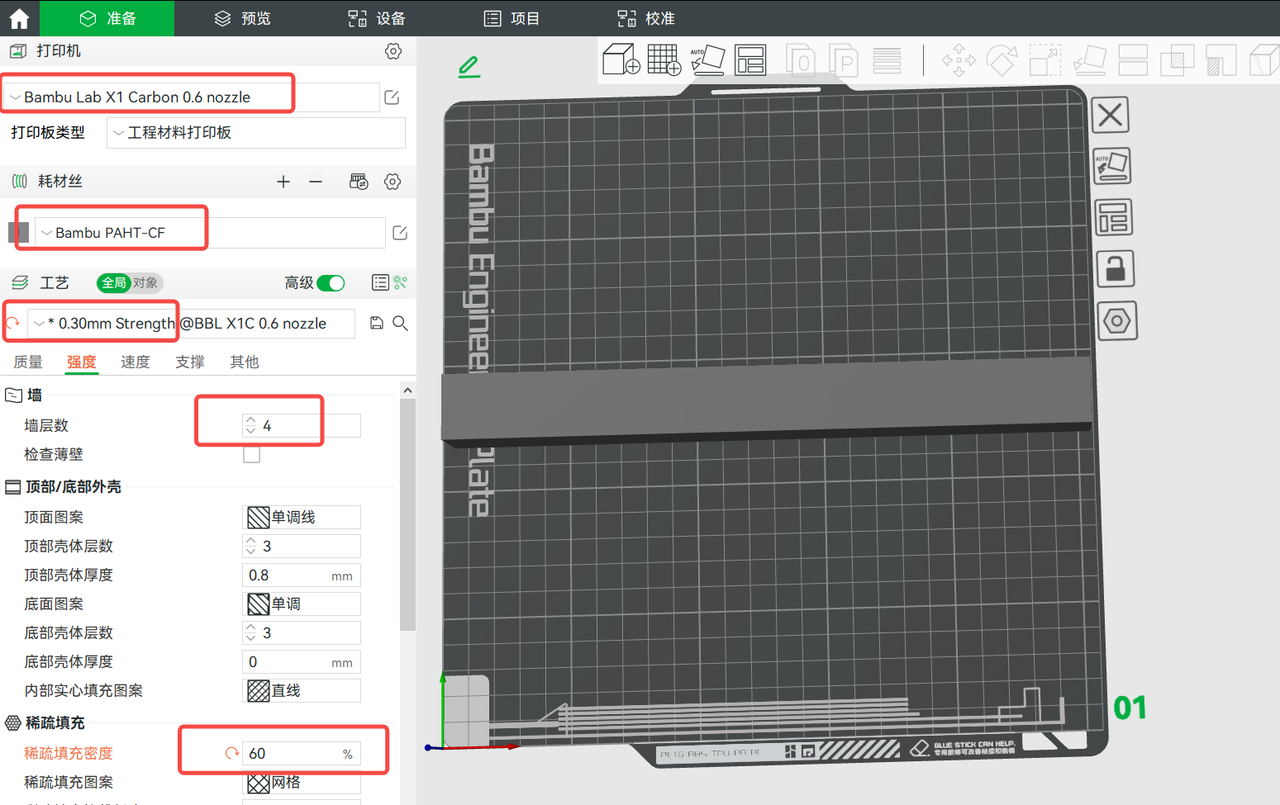

|

|

与默认工艺参数(标准工艺参数)的主要区别:更大的墙层数、更高的填充密度(还可根据实际需要适当调整这两个参数)。

优点:打印件的强度更高。

缺点:材料消耗量较大,打印耗时较长,部分大尺寸模型易翘曲(可通过适当的方法减轻或避免翘曲)。

适用范围:大多数对强度要求较高的打印件,如大多数工程件、结构件。

如果您想了解更多关于切片参数的内容,请查阅:切片参数设置指南