¶ 问题概述

打印模型表面有时会出现明显的横向纹路,我们通常称之为“层纹",打印层纹常见于以下情况:

- 变截面区域(如盒子底部或截面变化处)

- 流速变化位置(如架桥后的外墙)

- 打印机换头/换色操作(多色打印时层冷却时间不均)

本文将分析不同情况下的层纹成因,并提供对应的改善方案。

¶ 1.变截面类层纹(如盒子、小船模型)

¶ 原因分析

在盒子类模型的大底面与薄壁交界处,或小船模型的腰部区域,外壁表面可能出现异常的环形凸起纹路,这类现象我们通常统称为变截面类层纹。

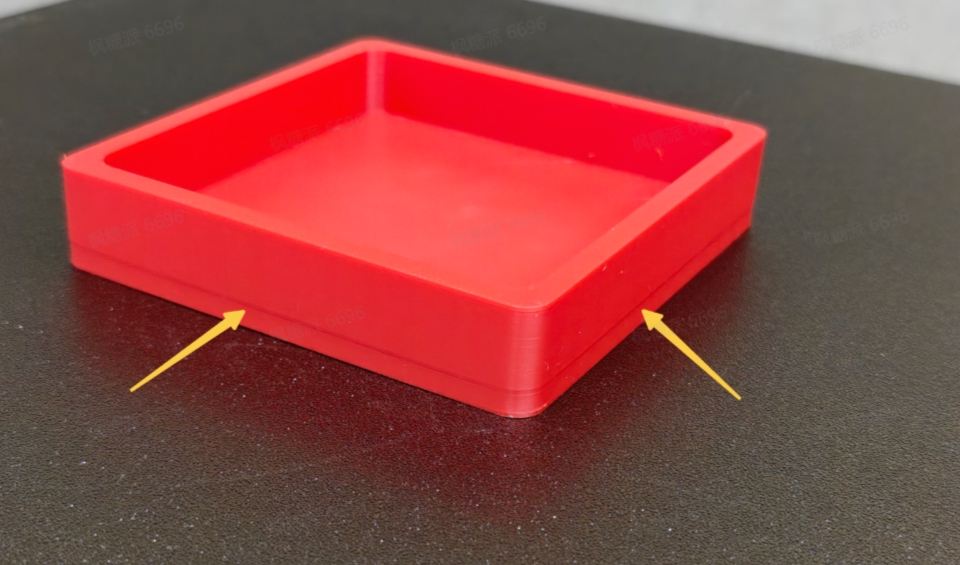

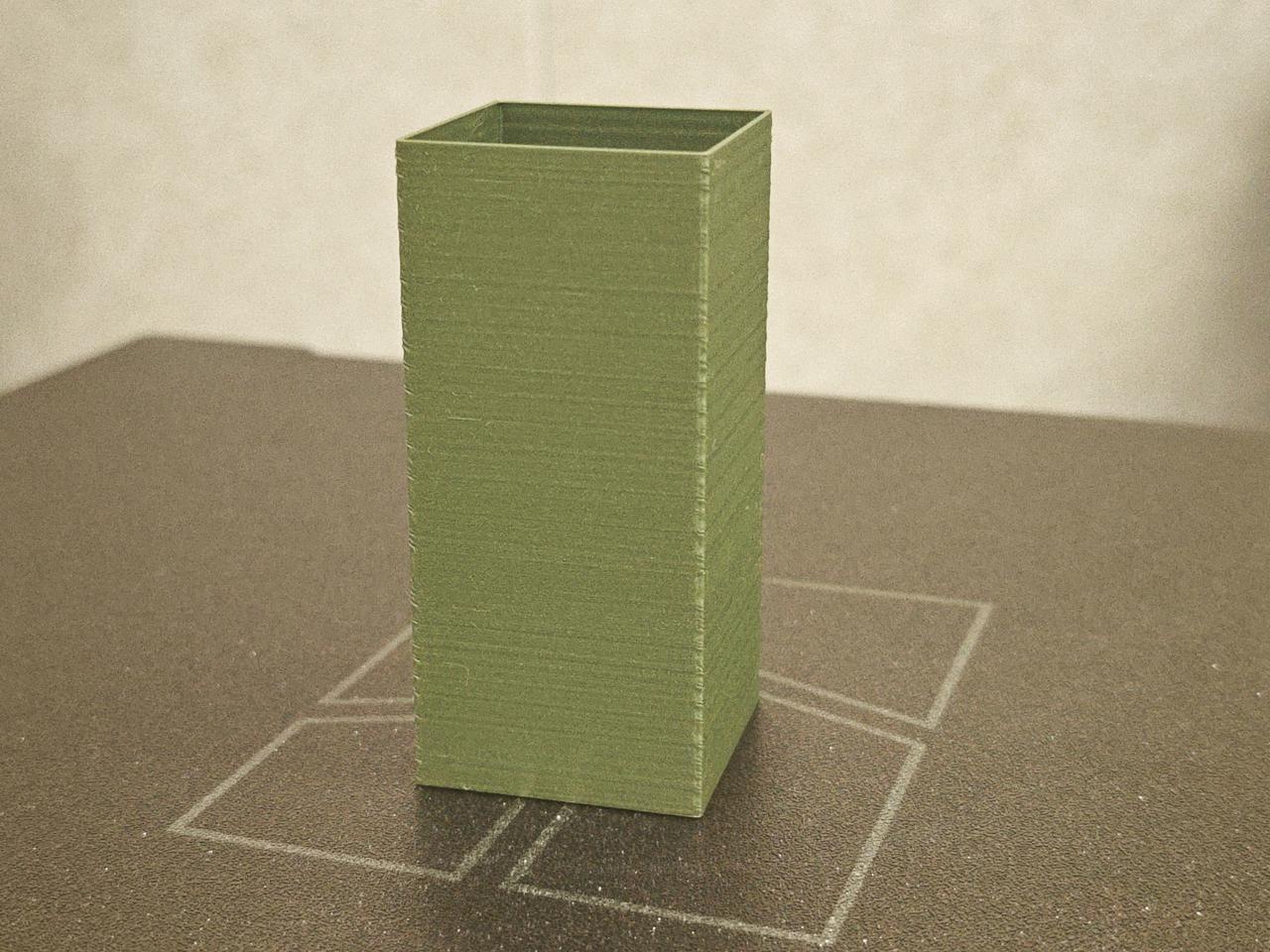

案例分析(盒子类):

|

|

- 放大观察:凸起纹路集中出现在顶面最后几层,而前几层则呈现明显的材料收缩特征。

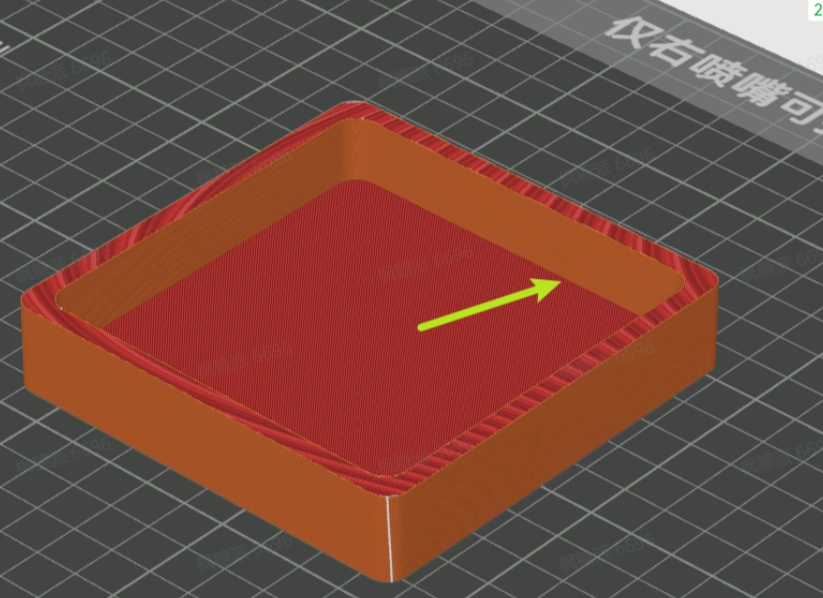

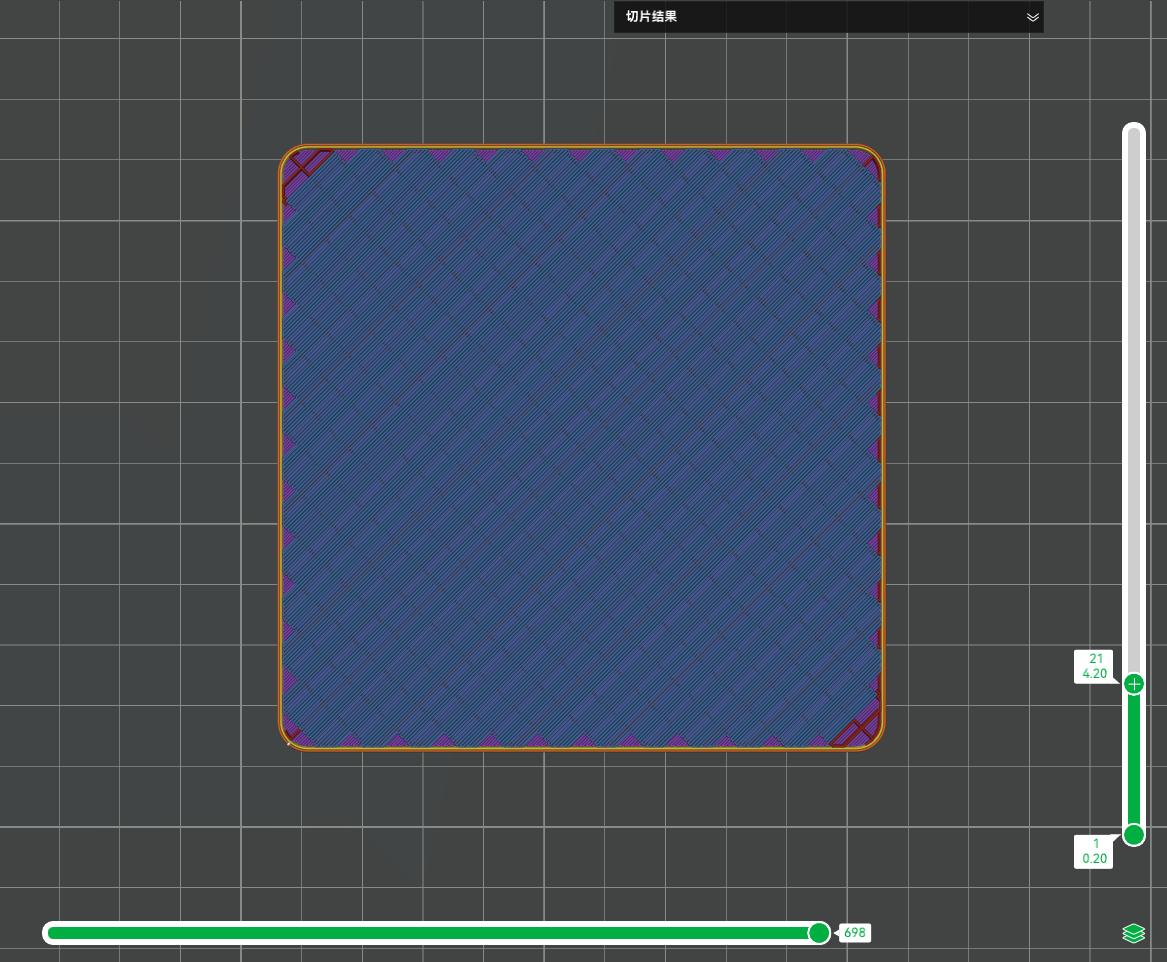

- 切片显示:架桥层(如下图的21层)与外墙存在大面积粘接,导致局部收缩应力增大。

-

改善尝试:修改模型,通过在模型内部添加圆角或者斜角(使架桥层不与外墙粘接),打印后外表面相比之前明显光滑,证实架桥层收缩应力是主要成因。

-

原始模型切片:桥接与内墙有明显接触;

- 模型增加内侧圆角:切片后桥接不再与内墙接触;

.gif)

- 模型增加内侧斜角,切片后桥接几乎不与内墙接触;

.gif)

实际打印效果对比:

改善前打印的外墙有明显的收缩 |

改善后外墙没有明显的收缩 |

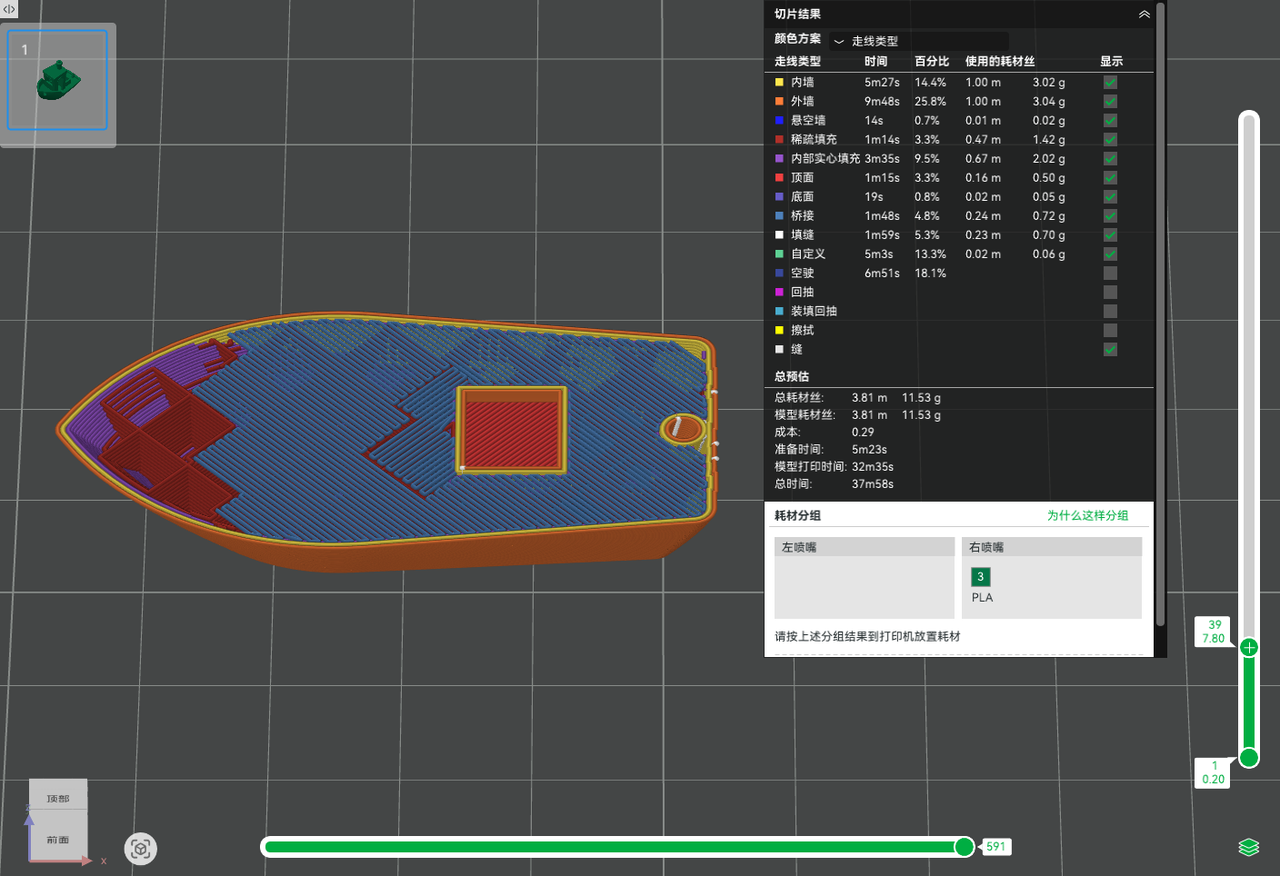

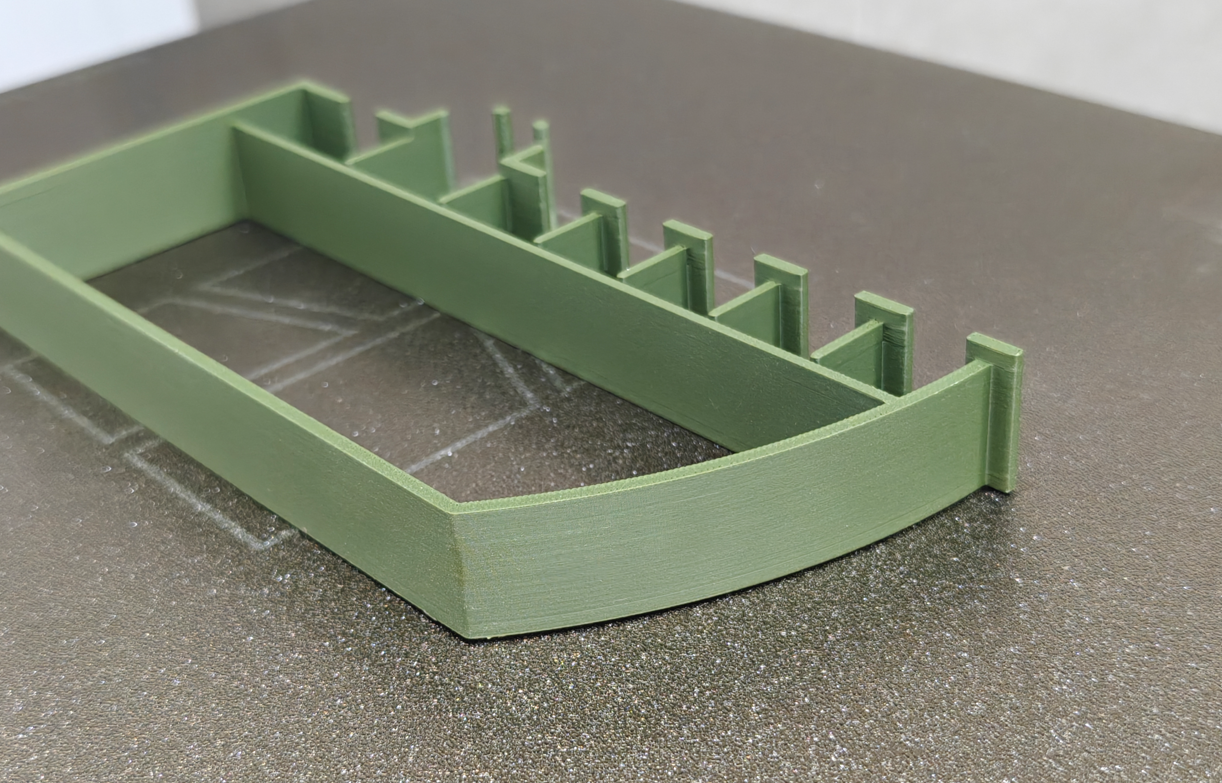

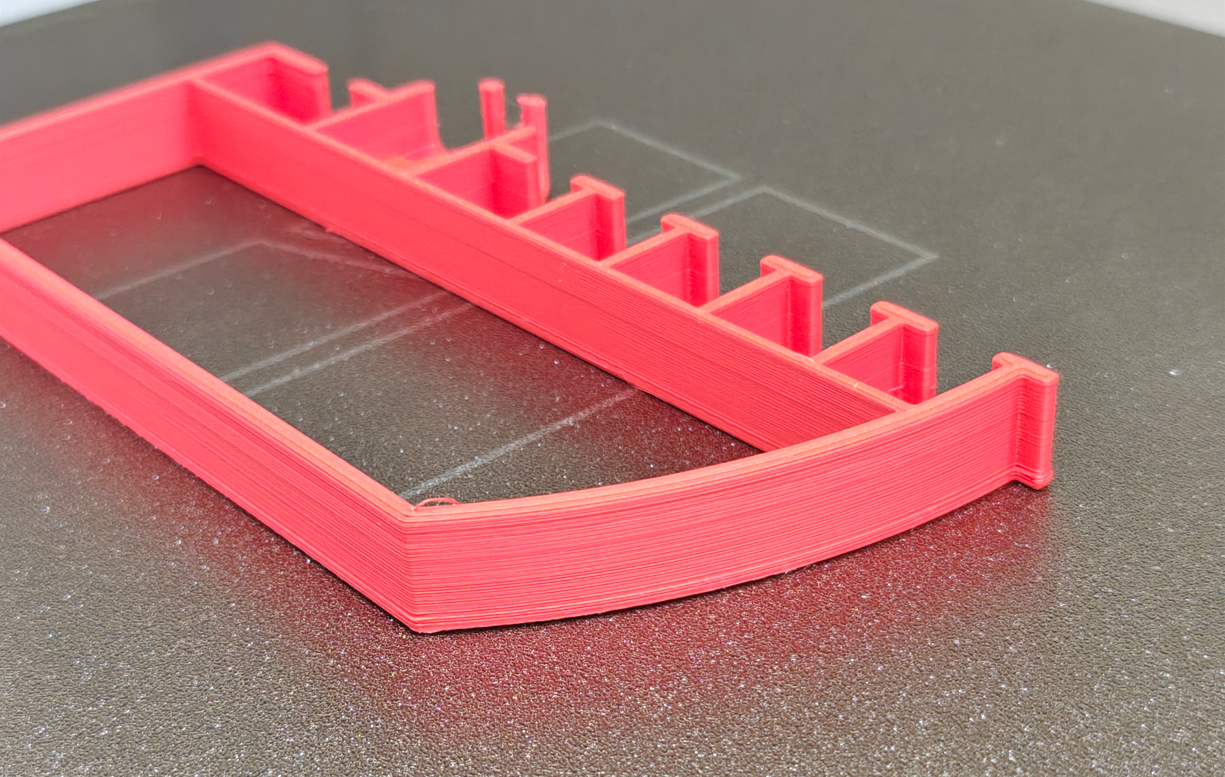

案例分析(小船腰线):

- 现象特征:纹路均匀分布在小船两侧,且仅出现在与桥接结构接触的区域。

切片分析:纹路在低流速的桥和顶面后一层打印的墙出现凸起,确定是冷却收缩作为主要原因,桥接部分收缩问题导致的上一层打印外墙凸起。

|

|

改善尝试:

- 通过额外零件延长层时间(大幅增加冷却时间)。

- 调整填充类型或降低风扇速度可进一步减少收缩应力。

通过以上两个方法尝试后,可以看到纹路有所减轻,但未能完全消除。

¶ 解决方案

根据上面的案例分析,对于这类变截面层纹的问题,我们可以尝试以下这些方法来改善:

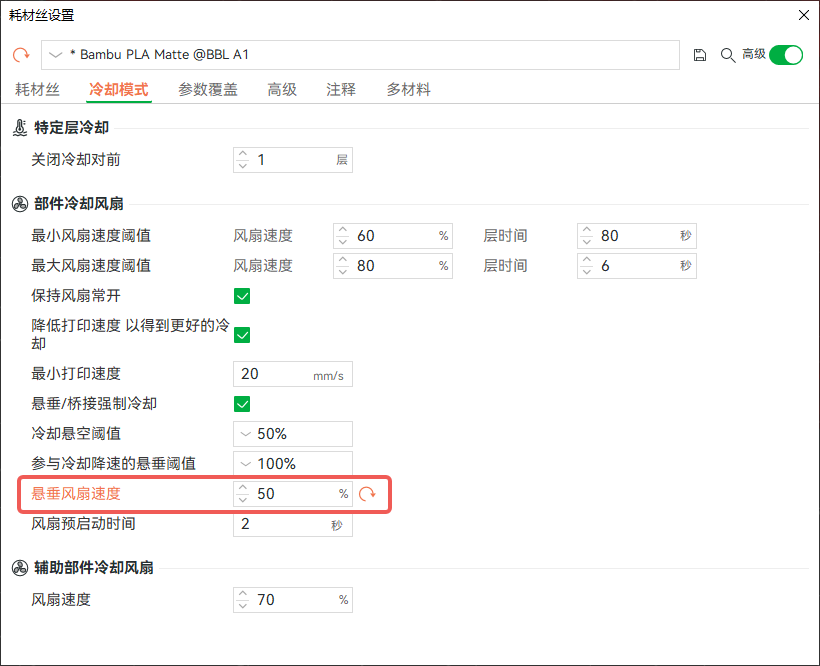

-

模型修改(推荐优先尝试):

使用建模软件在内部添加圆角,避免切片后桥接层与外壁粘接(参见上述的盒子模型示例)。 -

工艺调整:

- 在耗材丝设置中,降低悬垂部分的风扇速度(减弱桥接层冷却应力);

修改稀疏填充图案为螺旋体/同心填充,并减少填充与外墙的重叠率(如从15%调整为-10%)

- 层时间优化:

通过同盘打印多个模型延长整体层时间,缓解冷却不均问题。

注意事项:

变截面类层纹受温度、风扇、模型几何等多因素影响,上述方法可显著改善但可能无法完全消除。建议根据实际打印效果组合调整参数。

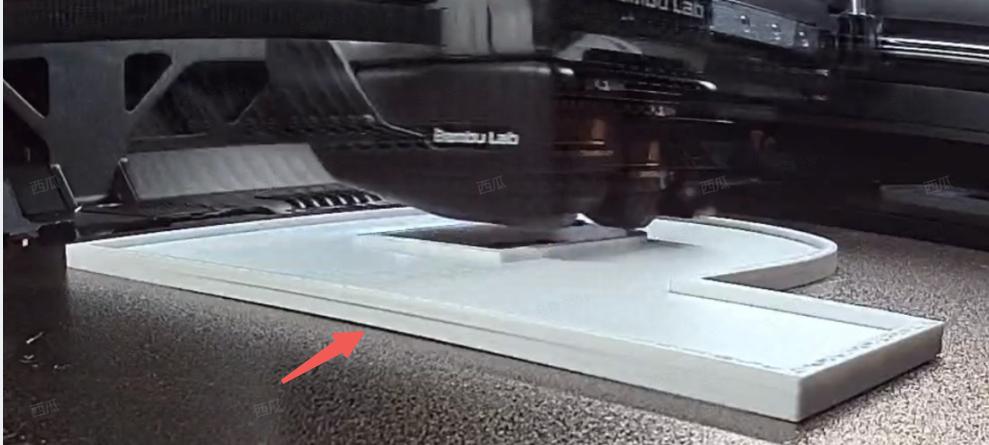

¶ 2. 局部翘起导致模型表面凸起

¶ 原因分析

当模型底部与打印板粘接不牢固时,打印过程中可能出现局部翘起现象,进而在模型表面形成凸起纹路。其原理是:模型翘起后,与喷嘴的距离缩短,挤出的材料因间距减小而向外侧溢出,最终在对应层形成连续的凸起纹路。

¶ 解决方案

-

清洁打印板:彻底清洁打印板表面,确保无油污残留,具体方法可以参考纹理 PEI 板清理指南

-

温度控制:

- 适当提高热床温度;

- 关闭打印机前门和上盖以保持腔体温度稳定(适用于封闭式机箱结构的打印机);

- 对于易翘曲材料(如ABS),建议使用支持主动腔温加热的打印机(如H2D)并开启腔温加热功能,减少材料收缩导致的翘曲。

¶ 3. 流速变化类层纹

¶ 原因分析

- 当外墙打印从低流速切换至高流速(例如模型悬空进行架桥时流速降低,打印完架桥之后流速增加),可能出现异常的凸起或者缺料凹陷。

- 根本原因:材料在流速快速切换时熔融状态产生差异(如低流速时可能存在材料膨胀问题),出现材料膨胀等异常状态。

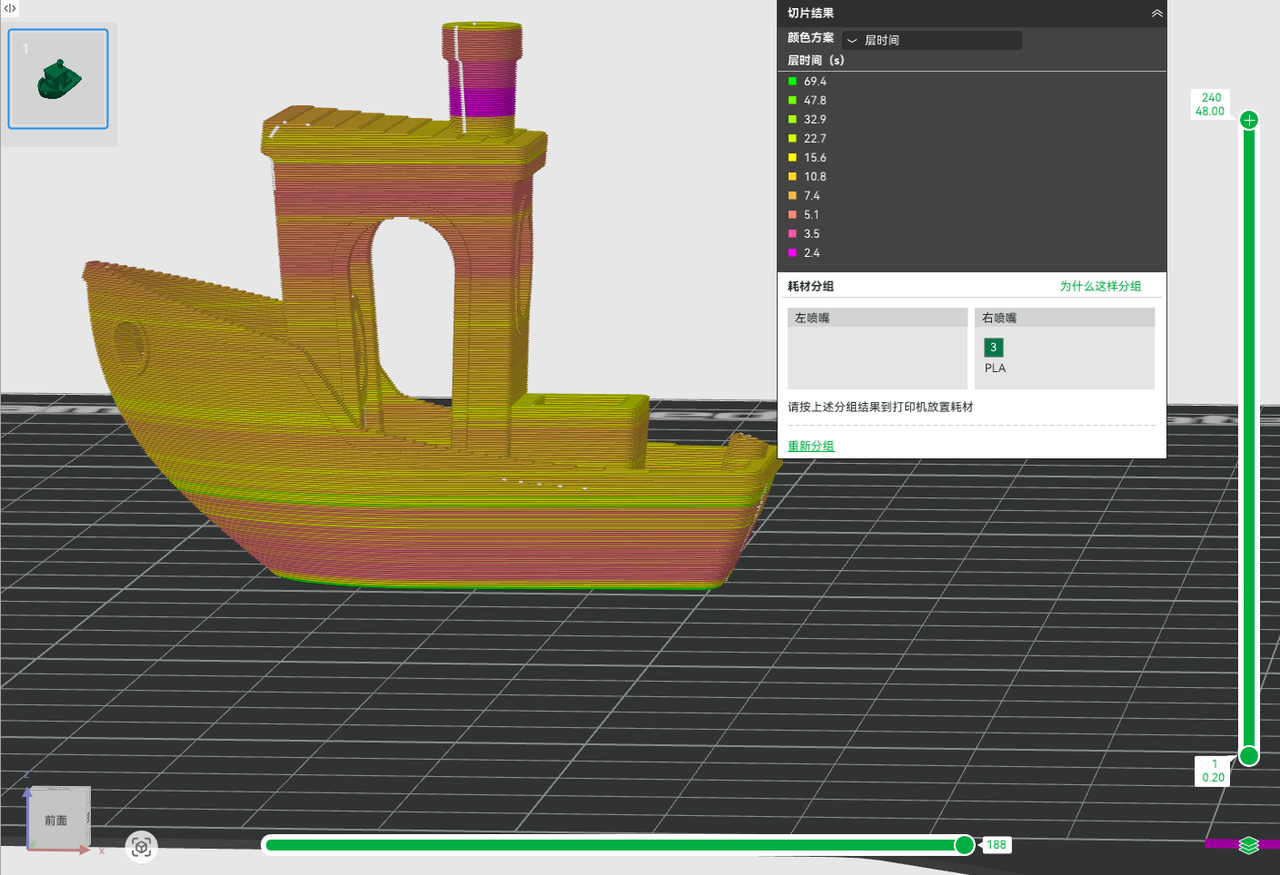

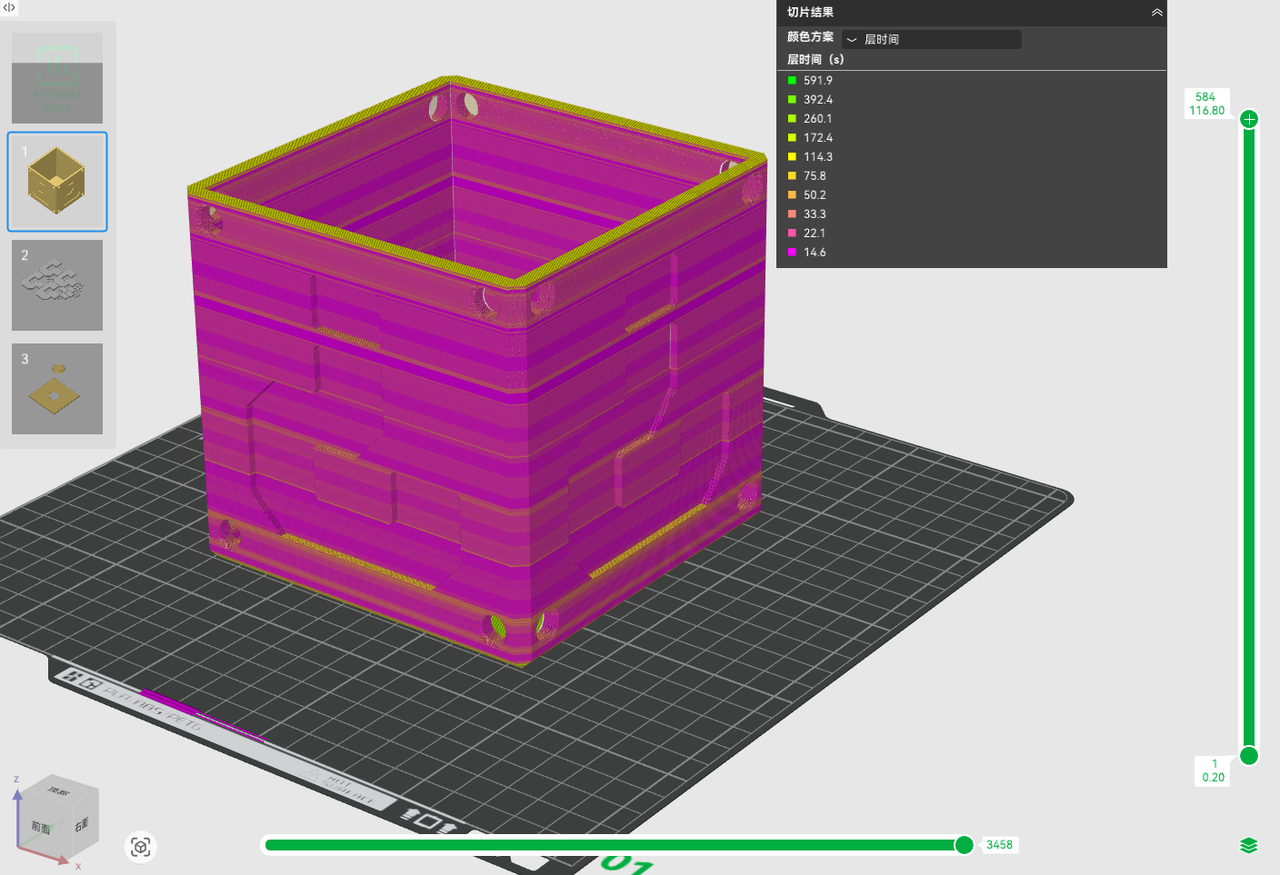

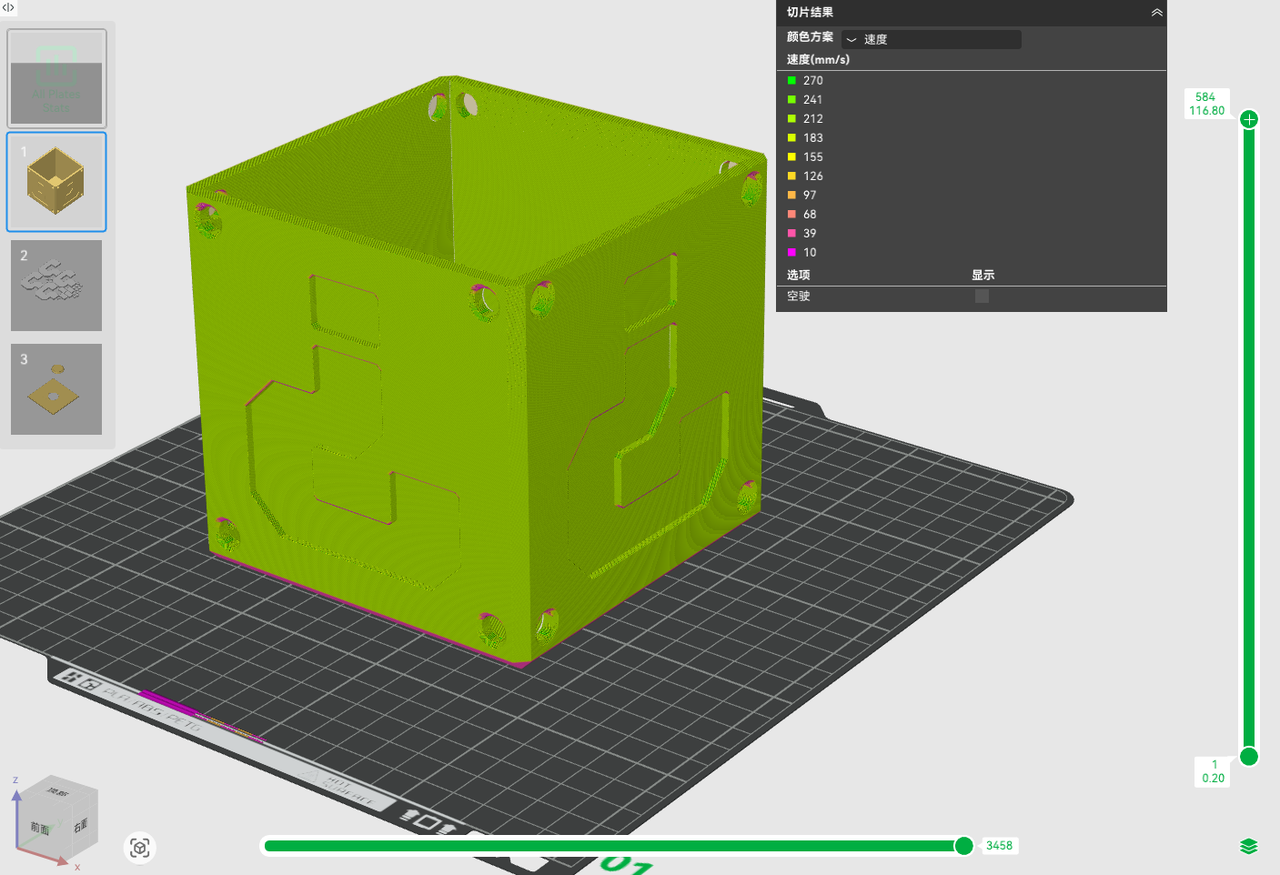

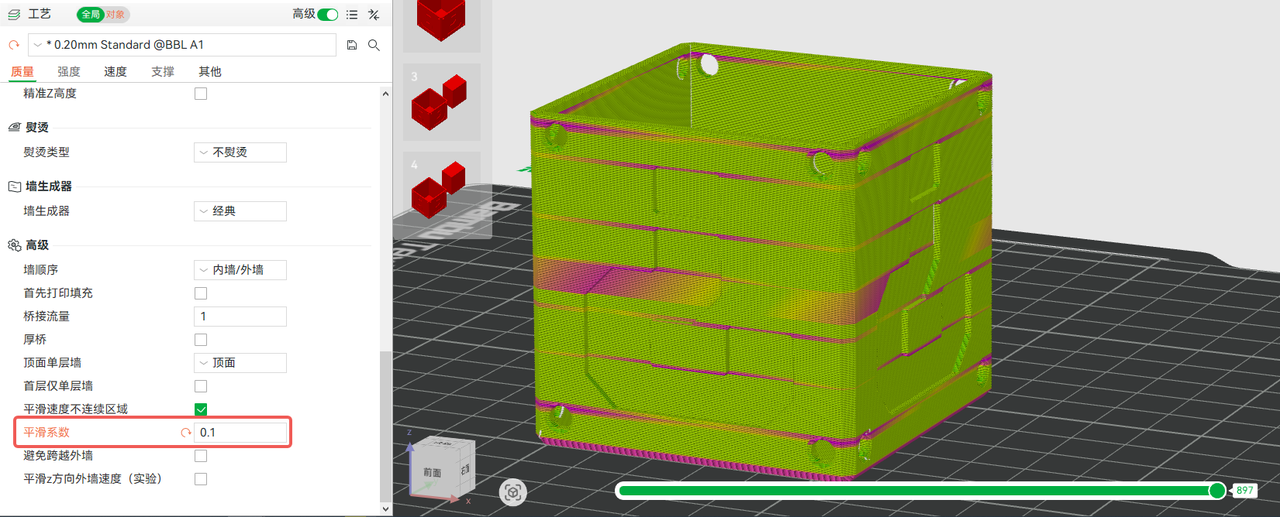

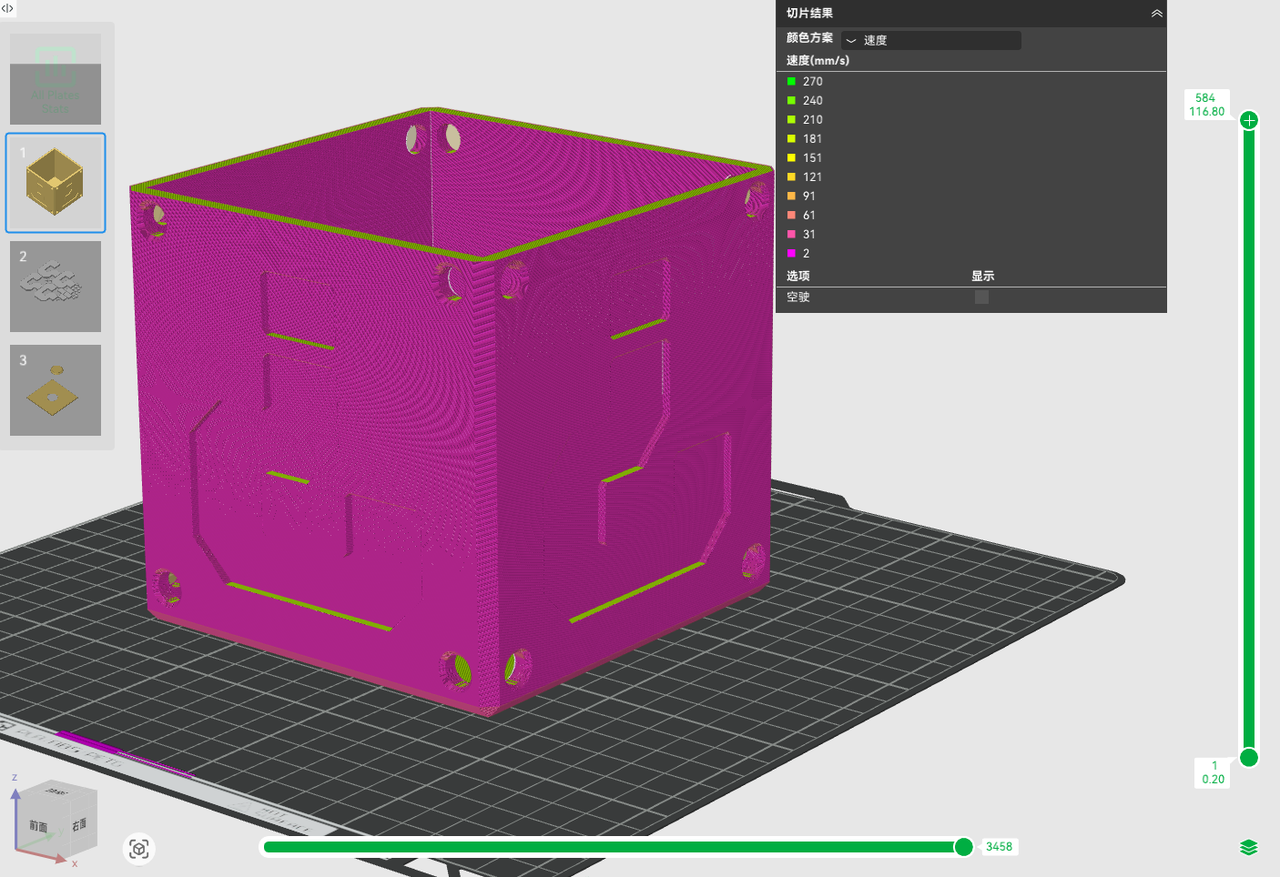

¶ 案例分析(马里奥方块盒子):

模型不同位置存在明显的层时间差异,且模型最外部的走线存在不少外墙—桥接—外墙的过渡,所以也会有明显的速度(流量)变化,这类模型打印出来通常表面有明显的层纹。

|

|

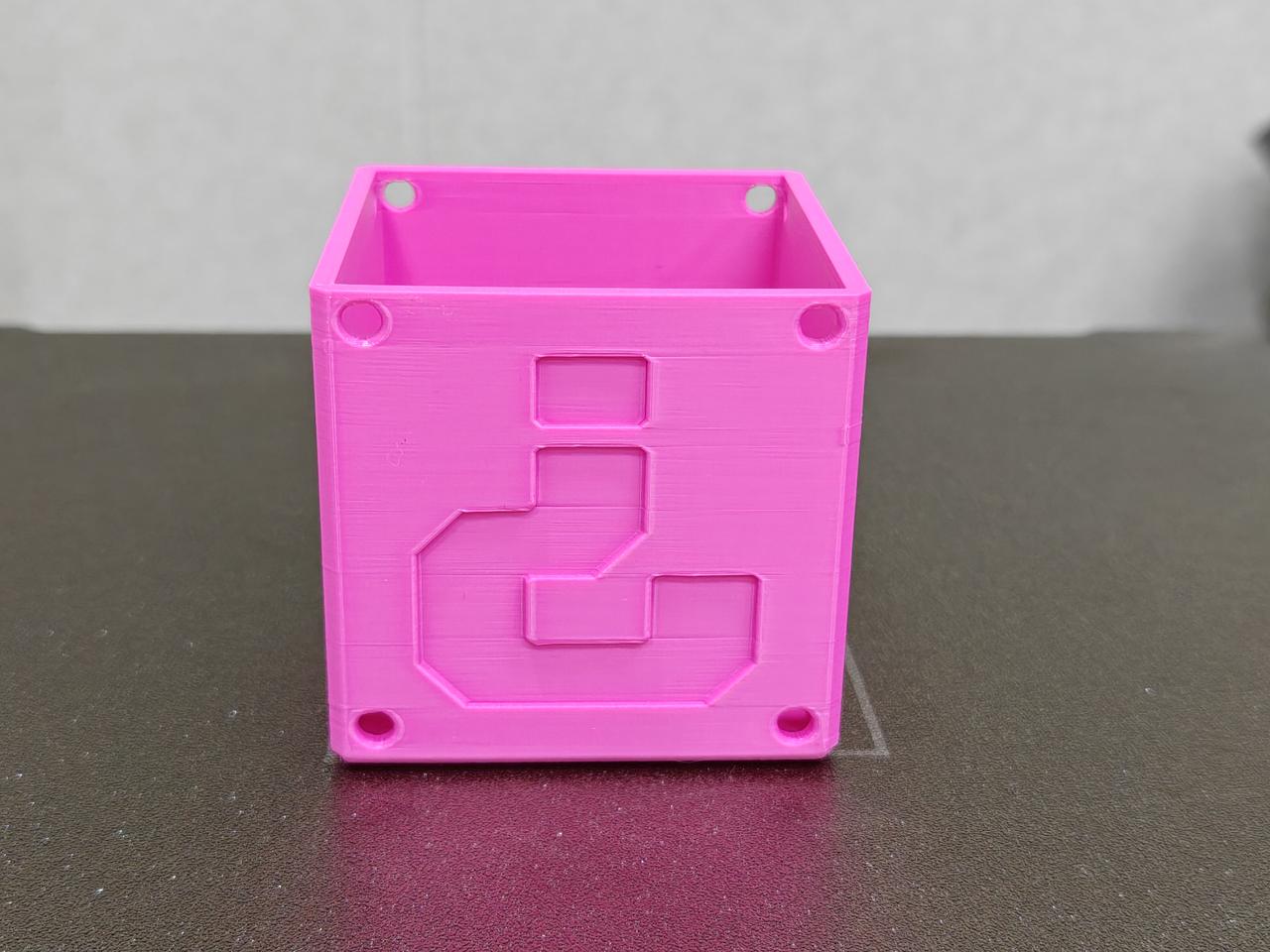

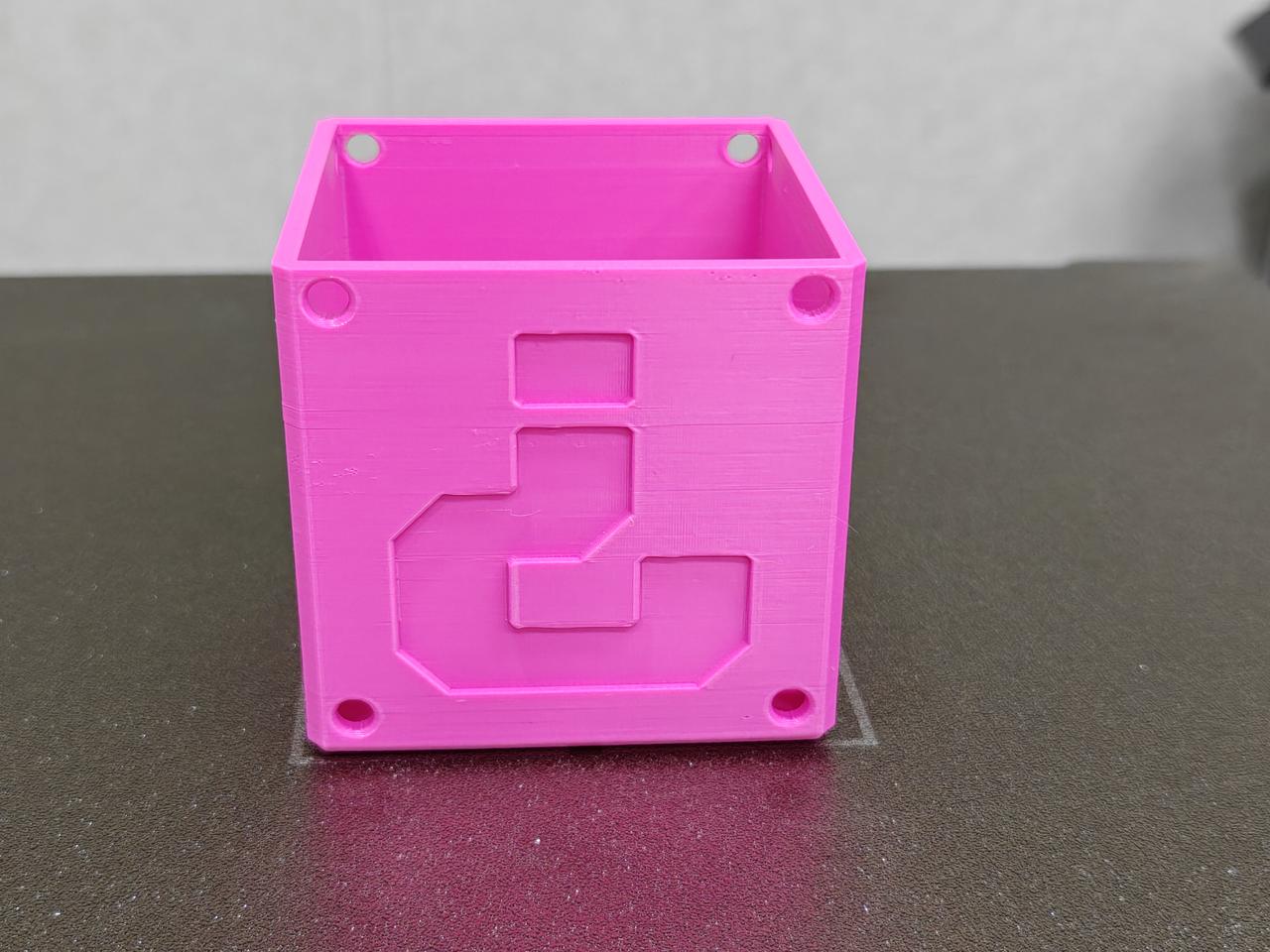

通过打印出来的模型表面可以看到,对应层有明显的纹路:

¶ 解决方案

- 动态流量校准:打印开始前启用打印机的动态流量校准,提高挤出机在打印过程中遇到流速变化时的动态响应。

- 速度平滑设置:降低外墙的打印速度和加速度,在Bambu Studio的“工艺”——“质量”中,启用平滑速度不连续区域,并降低平滑系数,例如改为0.1(系数越小速度过渡区域越长,详见Bambu Studio 质量高级设置)

- 保守方法:最保守的方法就是降低外墙的打印速度,使其尽量与桥接的速度接近,这样虽然会增加不少打印时间,但是可以保证外墙的打印速度(流量)尽可能的平稳过渡,这样也能最大程度地缓解层纹。

改善后的打印模型表面如下所示,可以看出层纹已经得到较明显的缓解:

¶ 4. 模型随机出现不规则层纹

当模型表面出现无规律层纹,且不符合前述所有分类情况(无明显层时间变化或速度/流量变化)时,需考虑以下三种可能性:

¶ 4.1 热端松动

层纹问题是 3D 打印中常见的质量缺陷,通常由喷嘴组件松动或安装不当引起。以下针对不同系列打印机(A1 系列、H2D 及 X/P 系列)提供详细的排查步骤,以帮助您快速定位并解决问题。

¶ H2 & A1 系列打印机

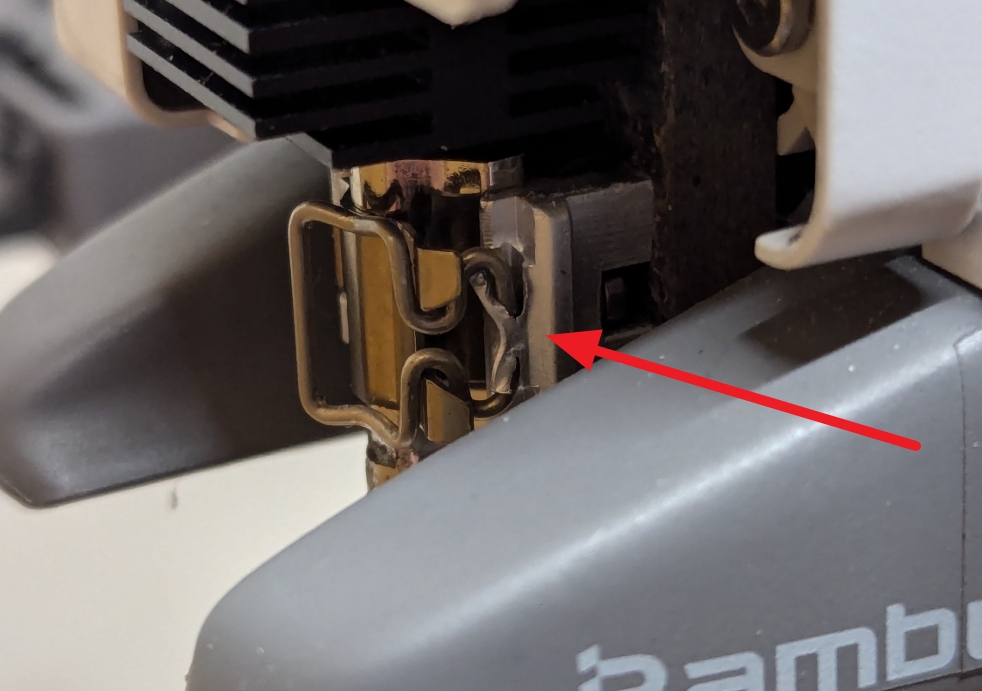

喷嘴松动是 H2 和 A1 系列打印机层纹问题的主要原因之一。以下为具体排查步骤:

-

检查喷嘴卡扣安装

- 操作步骤:移除喷嘴组件上的硅胶套,仔细检查热端卡扣是否正确扣紧。

- 注意事项:卡扣未正确安装可能导致喷嘴在打印过程中产生微小位移,从而引发层纹。

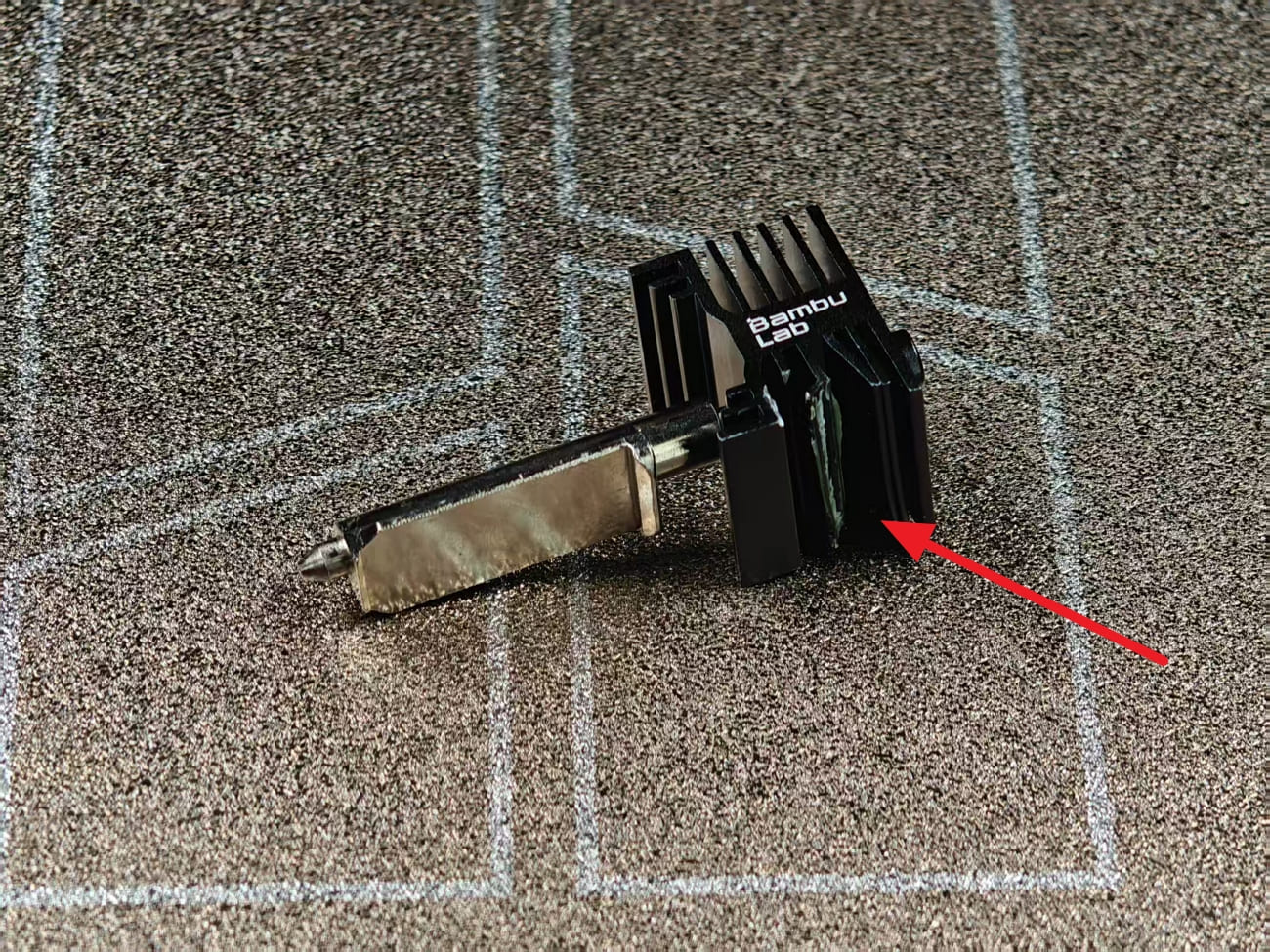

热端夹扣未正确扣紧示例

热端夹扣正确扣紧示例

-

检查卡扣是否变形

观察卡扣是否有变形、裂纹或磨损现象。变形卡扣可能无法固定喷嘴组件。

-

检查喷嘴组件磁铁

确认喷嘴组件上的磁铁是否完整且牢固。磁铁脱落会导致喷嘴组件无法紧密贴合打印头。

-

检查喷嘴组件稳定性

- 操作步骤:完成上述检查后,手动轻摇喷嘴组件,检查是否存在明显晃动。

- 判断标准:若喷嘴晃动明显,说明热端未完全扣紧,需重新安装卡扣。

- 操作步骤:完成上述检查后,手动轻摇喷嘴组件,检查是否存在明显晃动。

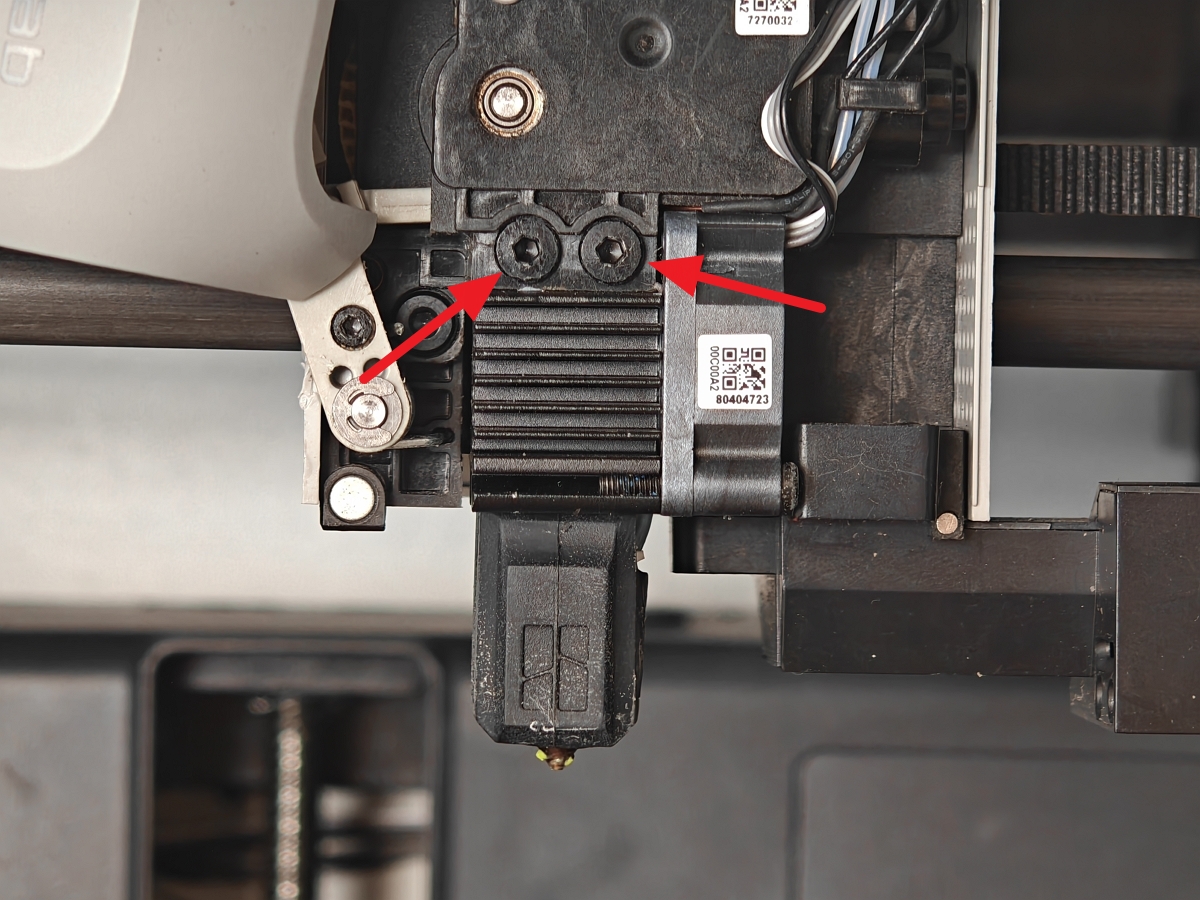

¶ X/P 系列打印机

对于 X/P 系列打印机,热端松动问题通常与喷嘴固定螺丝的松动有关。

检查螺丝紧固情况

使用 H2.0 螺丝刀检查喷嘴组件上的固定螺丝是否完全锁紧。

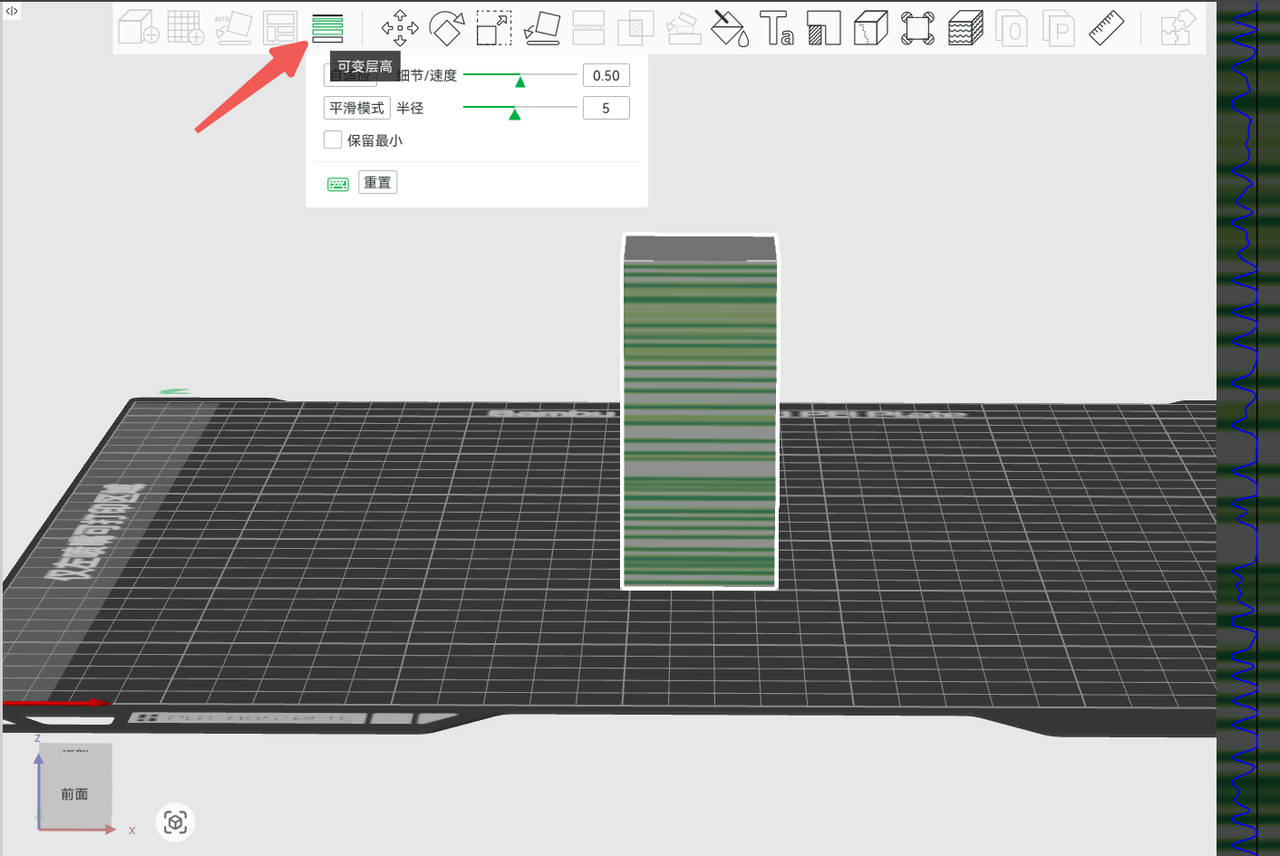

¶ 4.2 可变层高未平滑过渡

¶ 现象特征:

模型启用了可变层高,层纹分布与切片中的层高变化完全对应(如下图所示),层间高度差异显著导致表面不平整。

|

|

¶ 解决方案:

建议您在Bambu Studio设置可变层高的时候,点击平滑模式确保不同层高之间平缓过渡。关于可变层高功能具体可以参考wiki:可变层高

¶ 4.3 耗材质量问题

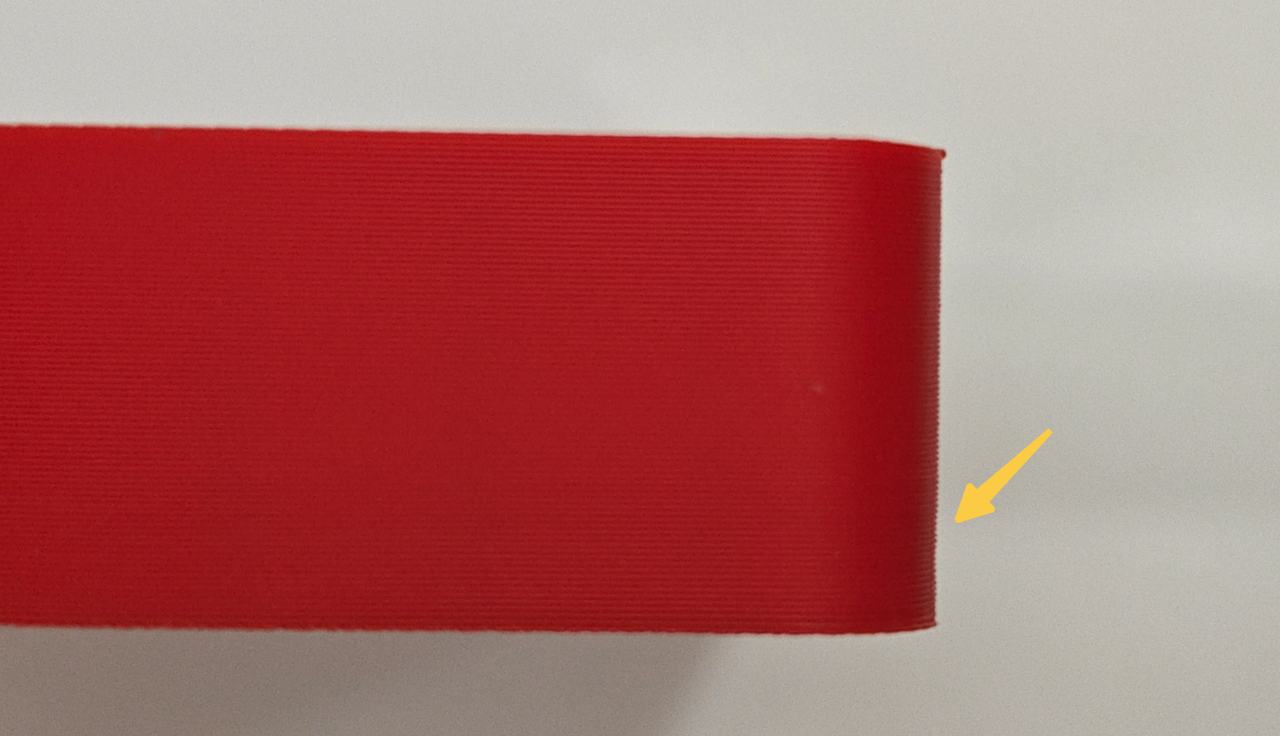

¶ 现象特征

-

层纹无规律分布且伴随挤出不均(如局部过厚/过薄)

-

可能伴随挤出机过载或者空打

正常耗材打印

异常耗材打印

¶ 解决方案

- 更换耗材尝试,确保使用线径均匀的耗材(推荐使用Bambu Lab官方耗材)

- 检查耗材直径公差(合格标准:1.75±0.02mm)

注意事项

若上述方法无效,建议进行硬件检查和清洁(如惰轮清洁、Z轴丝杠清洁和挤出齿轮检查);复杂模型建议优先使用固定层高打印以降低变量。

¶ 结束语

我们希望本指南能为您提供有用的信息,帮助您解决问题。

如果您对本文有任何疑问,请联系客户服务团队,我们随时为您解答疑问并提供帮助!

点击此处进入 Bambu AI;点击此处提交服务工单。