有时候,你找到了一个完美的 3D 模型,或者在 CAD 软件里亲自设计好了,却发现它的尺寸超过了打印机的打印范围(256×256×256 mm)。遇到这种情况,不用担心,也不必专门换一台更大的打印机,你依然可以实现大型创意作品的打印。你可以在 Bambu Studio 中将文件拆分成多个部分,分开打印,再在打印完成后进行拼装。

本 Wiki 将手把手教你如何巧妙地拆分模型、添加定位柱、有效切片、逐件打印,并最终将各部分组装在一起。

¶ 什么时候需要拆分模型?

当某个物件的长、宽、高的任意一项超过了打印机的最大可打印尺寸,为了正常打印,需要将其拆分成更小的部分,避免因超出打印范围而导致的打印错误或失败。

除了模型尺寸太大以外,还有其他一些情况也需要拆分文件,我们将在下文中进行说明。

¶ 1. 优化打印方向或尽量减少支撑时

打印时的摆放方向会极大影响模型的质量、强度,和打印时长。有些模型结构复杂、悬空部分多,如果作为单一整体直接打印,就需要大量支撑。通过将模型合理拆分,可以让每个部件以最佳的朝向打印,从而提高表面质量、节省耗材,并减少后期处理的难度。

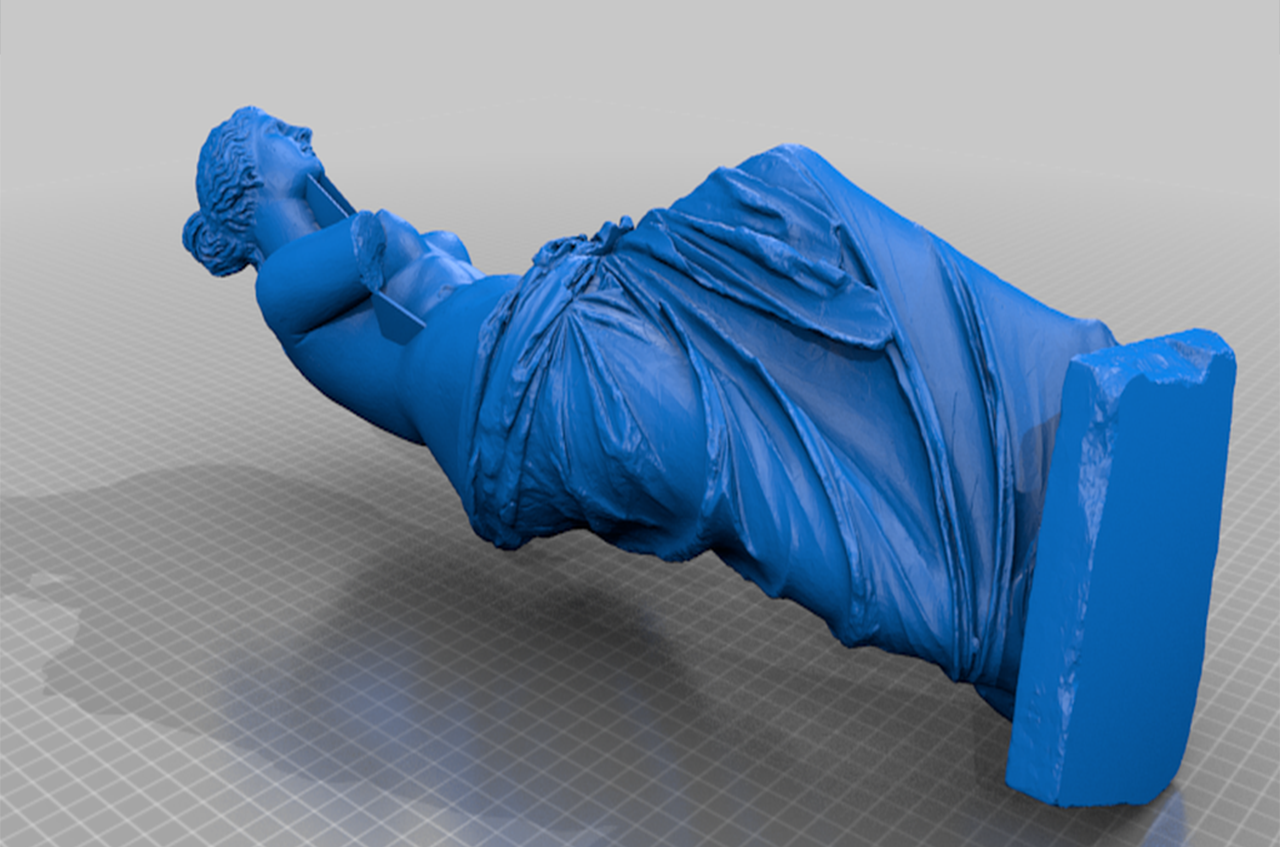

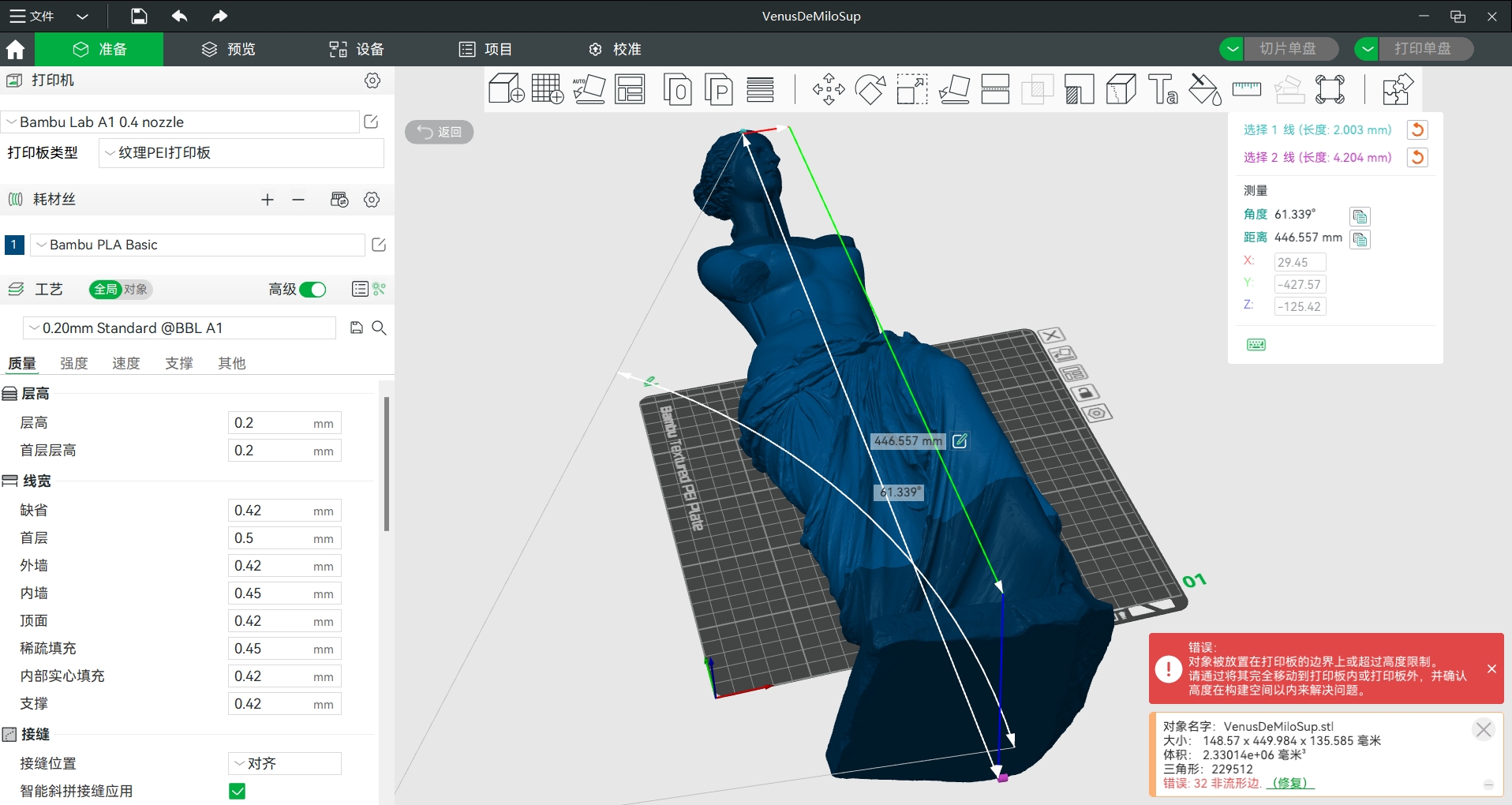

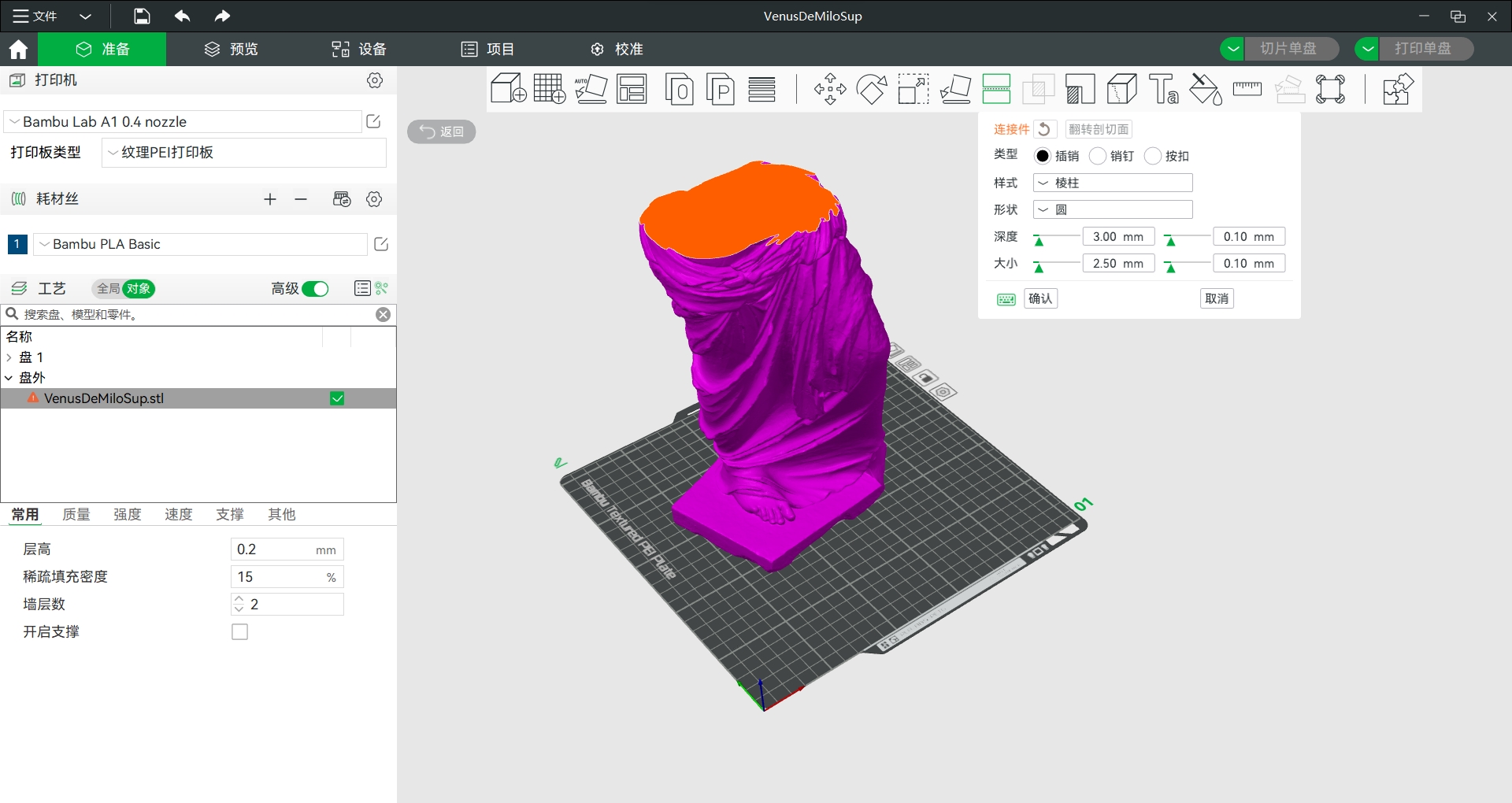

以下面的维纳斯雕像(Venus De Milo)3D 模型为例,模型可以在 Thingiverse下载。

当你将文件下载并导入到 Bambu Studio 后,会发现模型高度约为 449 mm,远超A1、P1 和 X1 系列打印机最大的打印高度 256 mm。这意味着,如果不缩小模型尺寸,就无法一次性整体打印。

即便强行打印,像维纳斯这样高且细长的结构,在打印时极易出现层错位、晃动甚至从打印床上被撞掉。拆分成多部分打印,再用插接结构和胶水拼装,不仅能保持雕像的标志性外观,还能保证其结构稳固。

¶ 2. 便于后期运输或存储

对于大型模型,拆分打印更利于收纳和运输,在拆分时,要尽量让切割后的部分平放,并注意保护细薄或脆弱的部位。

¶ 需要的工具

- Bambu Studio: 除了用于切片外,我们还会用它来将文件拆分和组装。你可以参考 Bambu Studio 快速上手教程 来学习。

- 强力胶或 3D 打印专用胶水:用于粘贴组合打印出来的部件。

- 环氧树脂胶: 用于为拼接处提供额外的粘结强度,并填补小缝隙。

- 砂纸: 用于打磨打印好的模型,使其表面更光滑,也适用于在拼接后掩盖接缝。

- 填缝腻子: 如果零件之间存在接缝,可使用腻子将其填平、隐藏。

¶ 打印准备

¶ 在 Bambu Studio 中导入模型

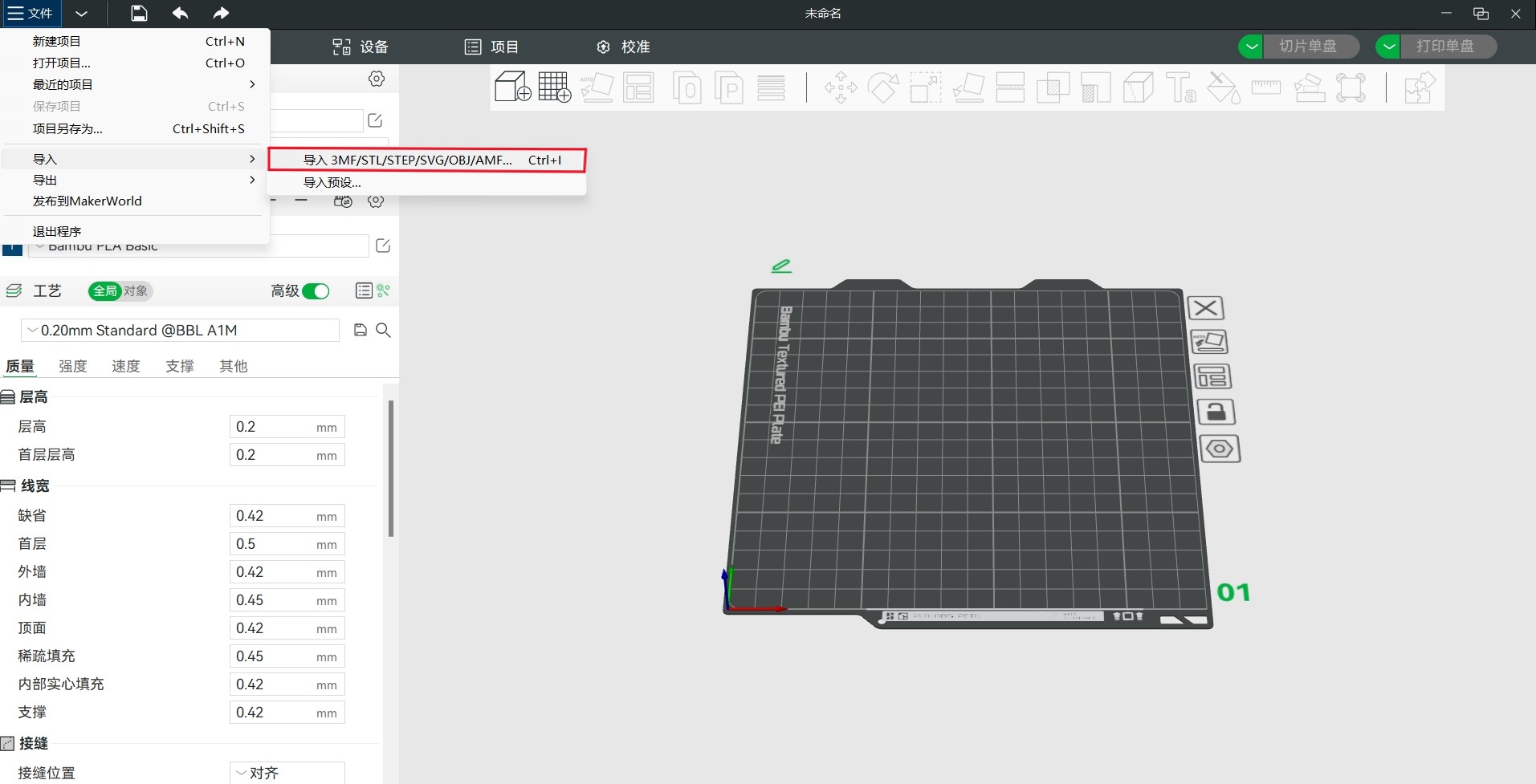

首先,启动 Bambu Studio 并导入你的模型。你可以直接将模型拖拽到工作区,或者通过点击 文件 > 导入,找到并加载模型。

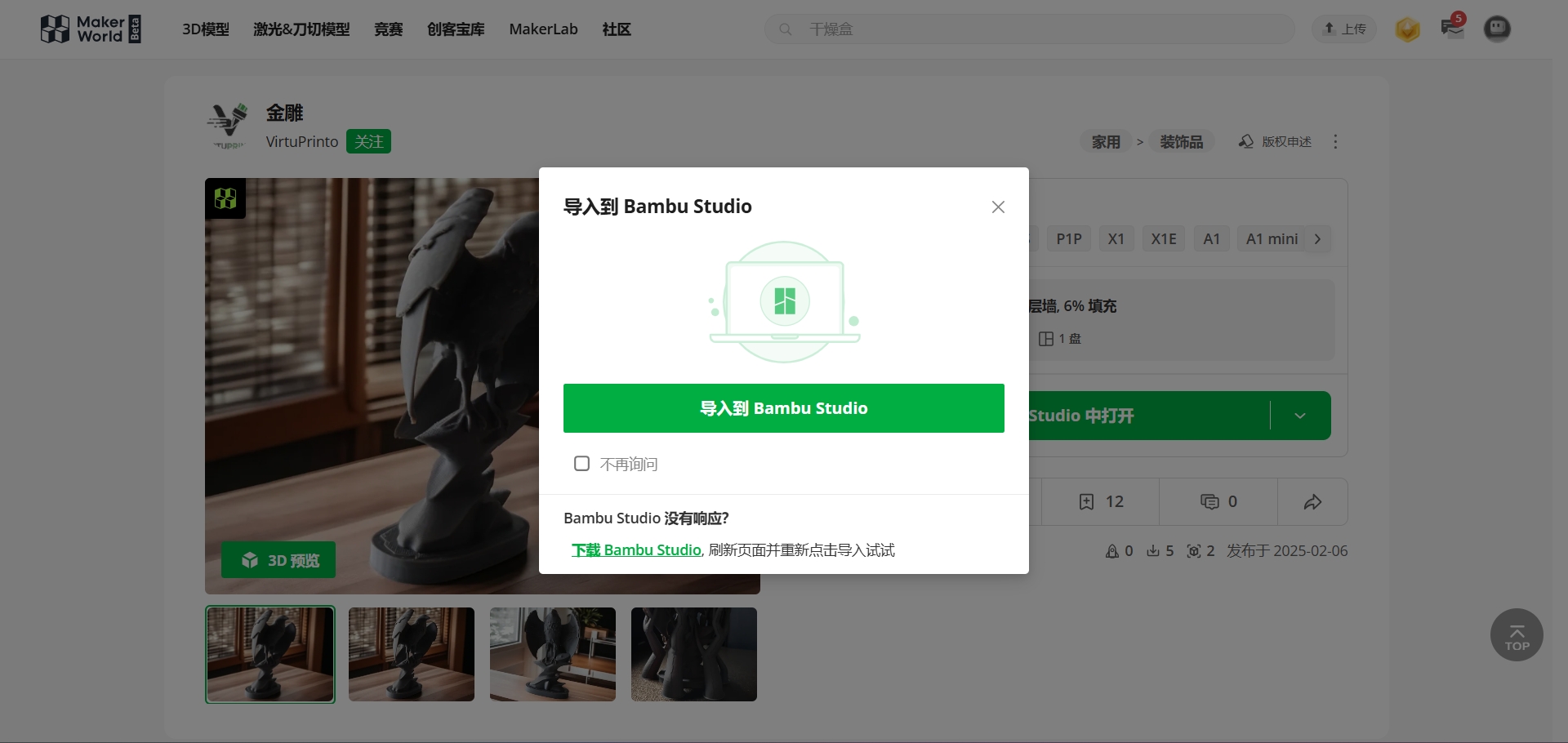

如果模型存储在 MakerWorld 中,选择该模型并点击导入到 Bambu Studio。

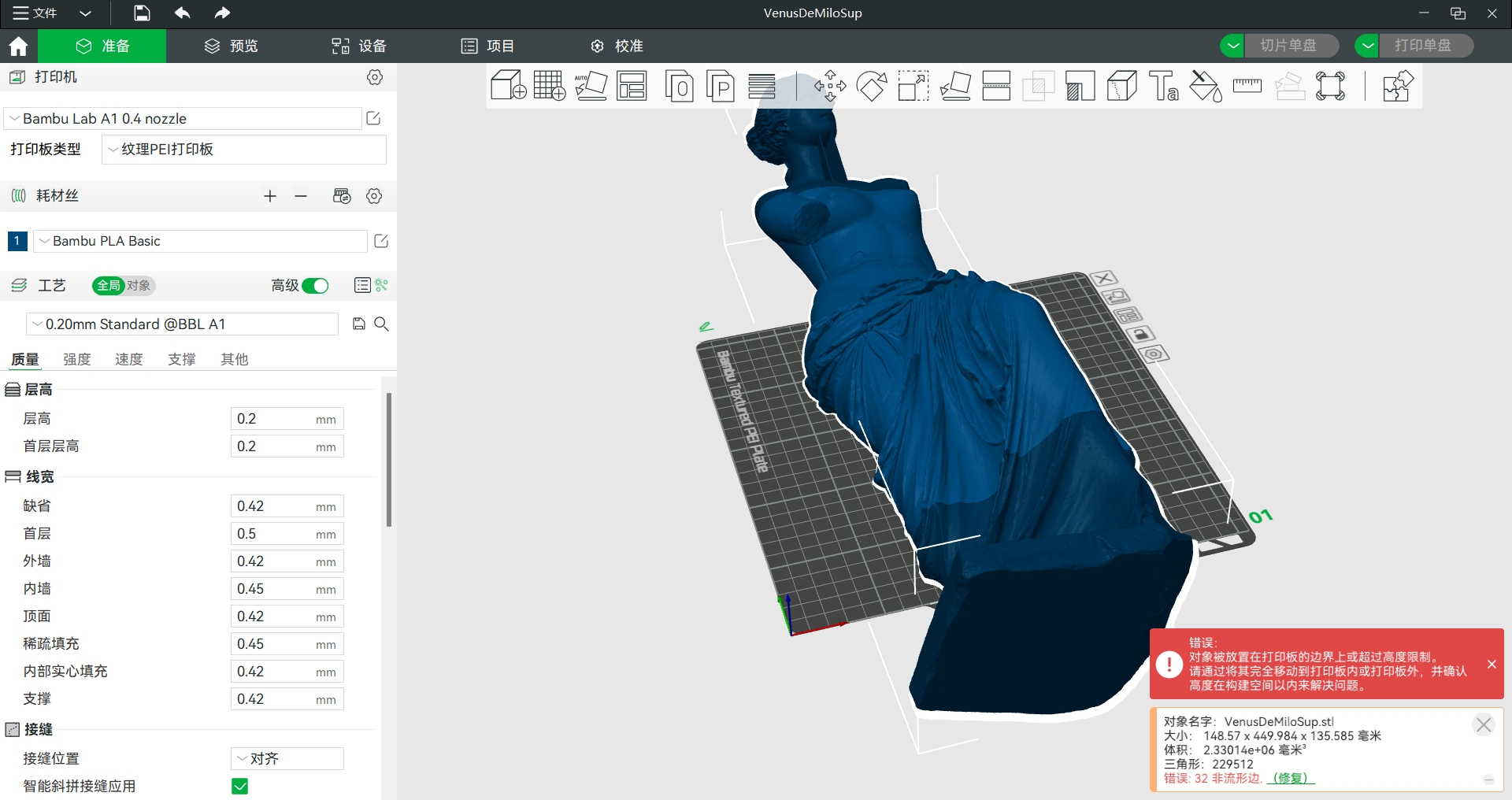

当模型加载完成后,请确保已在打印机下拉菜单中选择了正确的打印机。根据你的实际打印设置,选择相应的材料和喷嘴直径。接下来,可以旋转、缩放和拖动模型,全面查看其几何结构,提前思考:哪些部分可能会有悬垂?哪些部分可以平放以获得更好的表面效果,方便后期粘合?

这也是检查模型尺寸是否适合打印板的好机会。要查看模型尺寸,先选中模型,在右下面板中会显示物体的具体尺寸。

请特别留意 X、Y 和 Z 的数值,如果其中任意一个超过 256mm,就需要对模型进行拆分。以本示例为例,你可以看到模型高度过高,达到了 449.984mm,软件也提示物体摆放存在错误。

你也可以使用位于顶部工具栏的测量工具,对模型的特定部分进行测量。

分析这些测量数据非常关键。如果对模型布局不了解就盲目切割,可能会导致连接处脆弱或拼接效果差。根据以上分析,我们需要将模型从中间水平切割成两部分,然后为每一部分分配打印底板,最后在切片前对它们进行摆放和调整。

¶ 将模型拆分成多个部分

在开始拆分文件之前,需要先确保模型摆放正确。为此,可以点击菜单栏中的自动朝向工具,软件会自动将模型直立摆放,如下图所示。

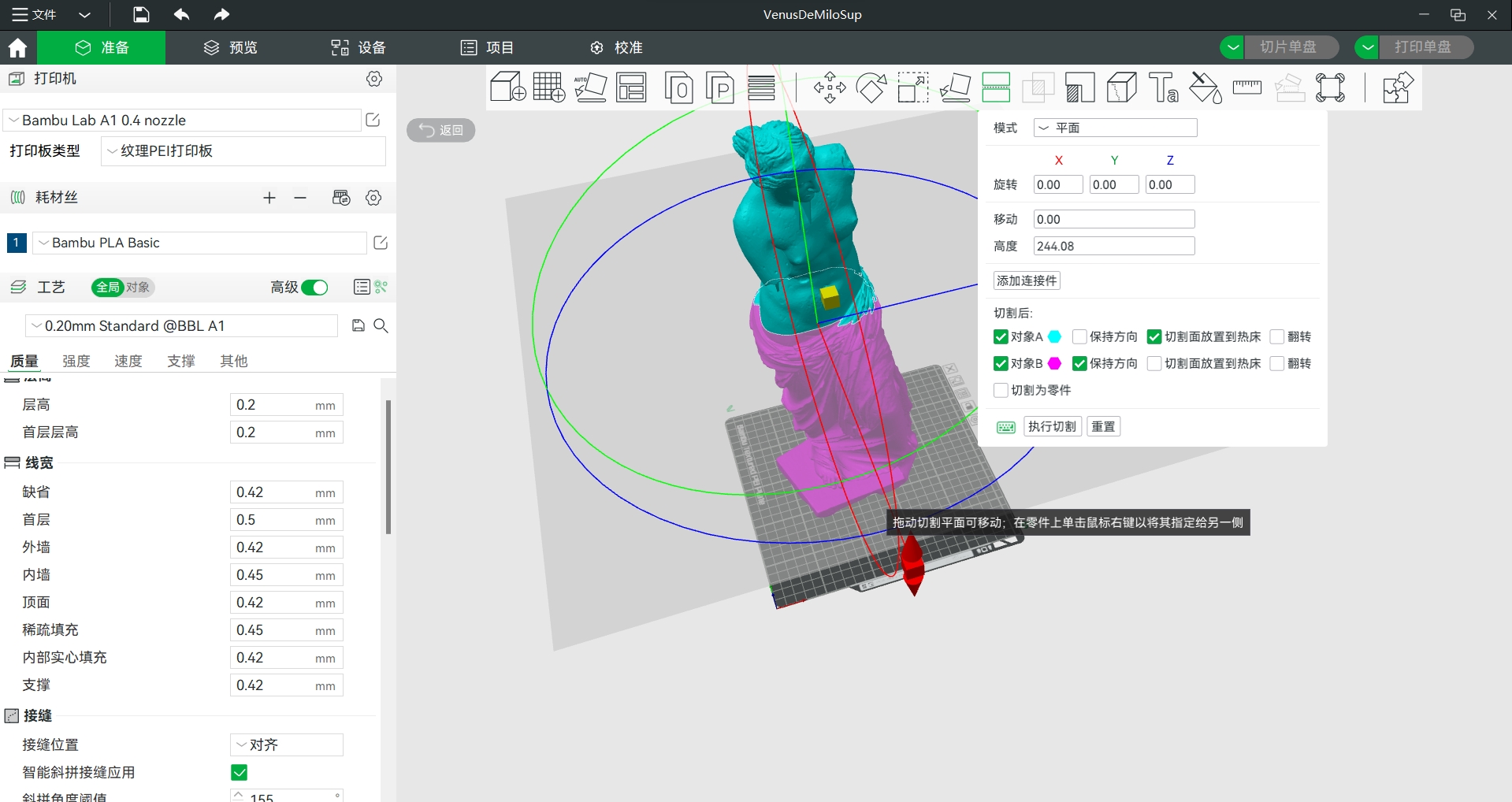

点击菜单栏中的切割工具。

在“模式”区域选择平面,然后拖动鼠标来定义切割平面的位置。

你还可以选择保留或移除哪一部分,默认情况下所有部分都会保留。

点击 “添加连接件” 选项,可以在切割线沿线添加对位或拼接结构,比如插销和插座连接件。启用后,Bambu Studio 会自动生成一组连接件。连接件有三种类型可选:插销、销钉 和 按扣,其中插销是默认选项。

你可以根据装配需要自定义连接件的样式、形状、深度 和大小。如,动图演示中选择了插销,在样式中选了棱柱,在形状中选了六边形,然后点击顶部的其中一个切割部件,调整连接件大小等参数。接着,点击 “确认” 来确认设置,然后点击执行切割将模型分成两块。

如果你的设计中存在非流形(non-manifold)问题,系统会弹出提示窗口,提醒你进行修复。点击 “是”,文件修复过程将开始。

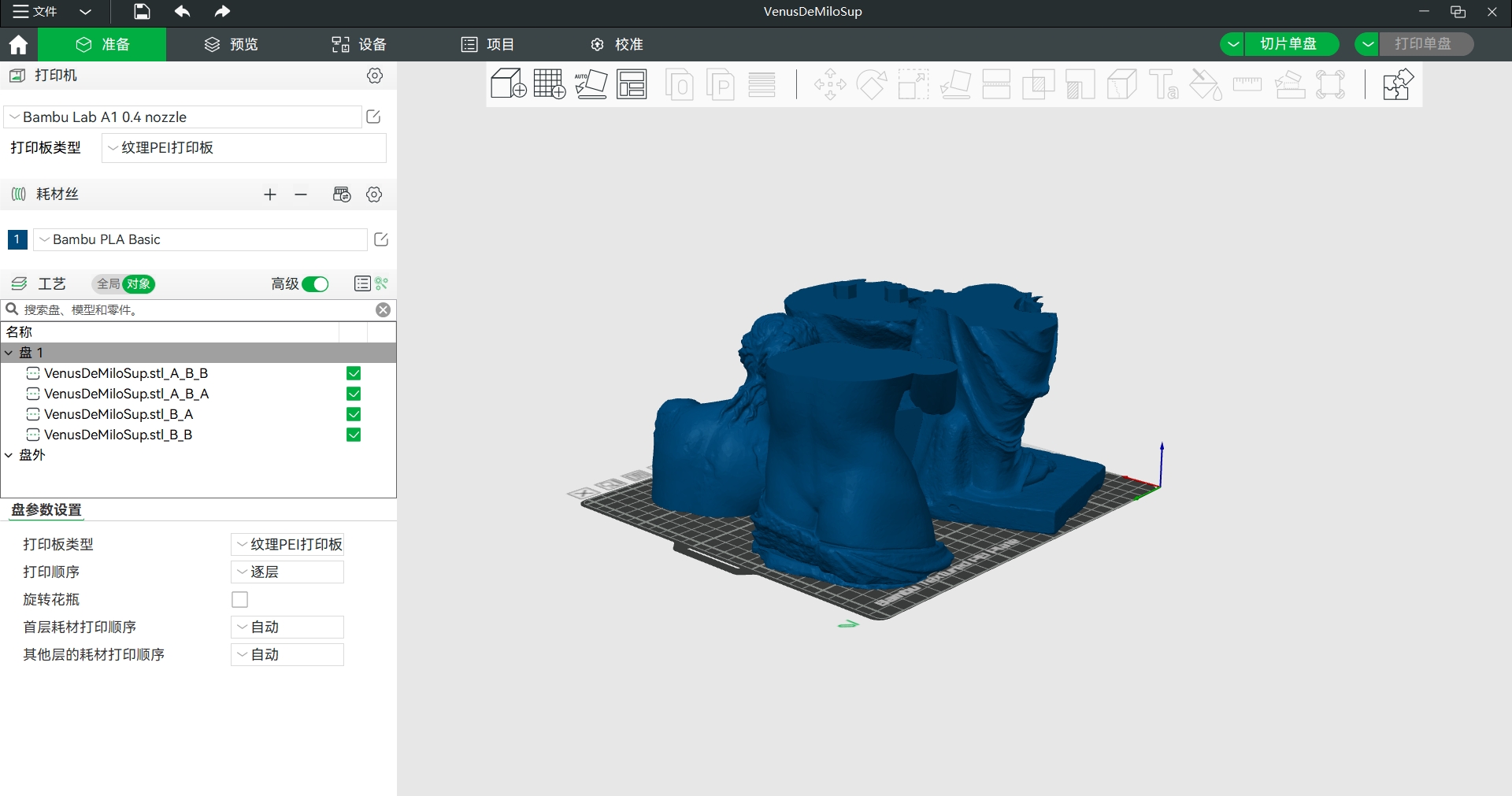

文件修复完成后,软件会将物体拆分成独立的部件。现在我们就有了两个分开的部件。检查每个部件的顶部和底部时,你会看到刚才添加的连接件。

我们还可以继续拆分这些部件,只需选中需要拆分的部分,重新打开切割工具,重复相同的操作即可。

想了解更多关于如何在 Bambu Studio 中切割模型的详细信息,可查看切割工具。

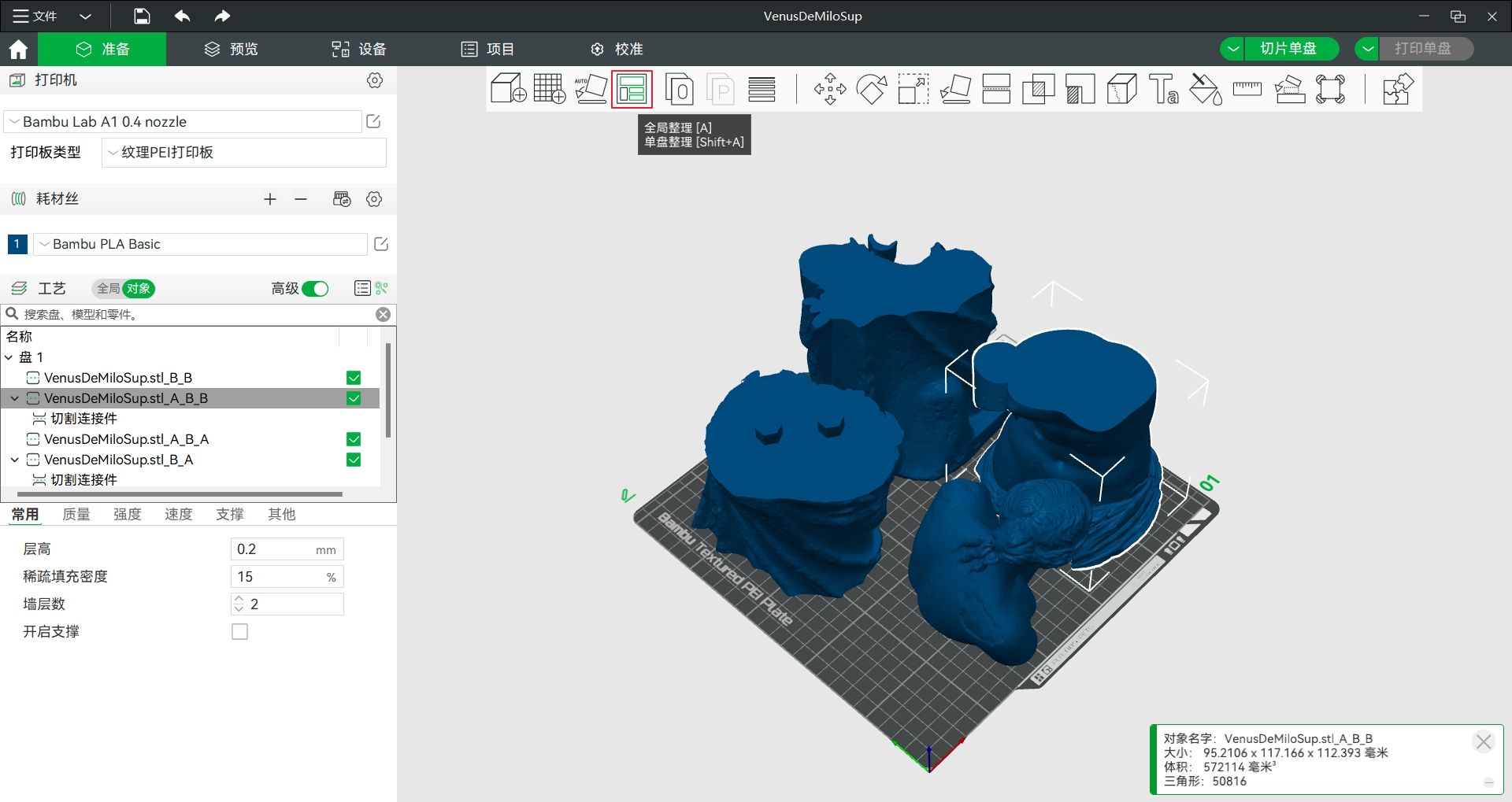

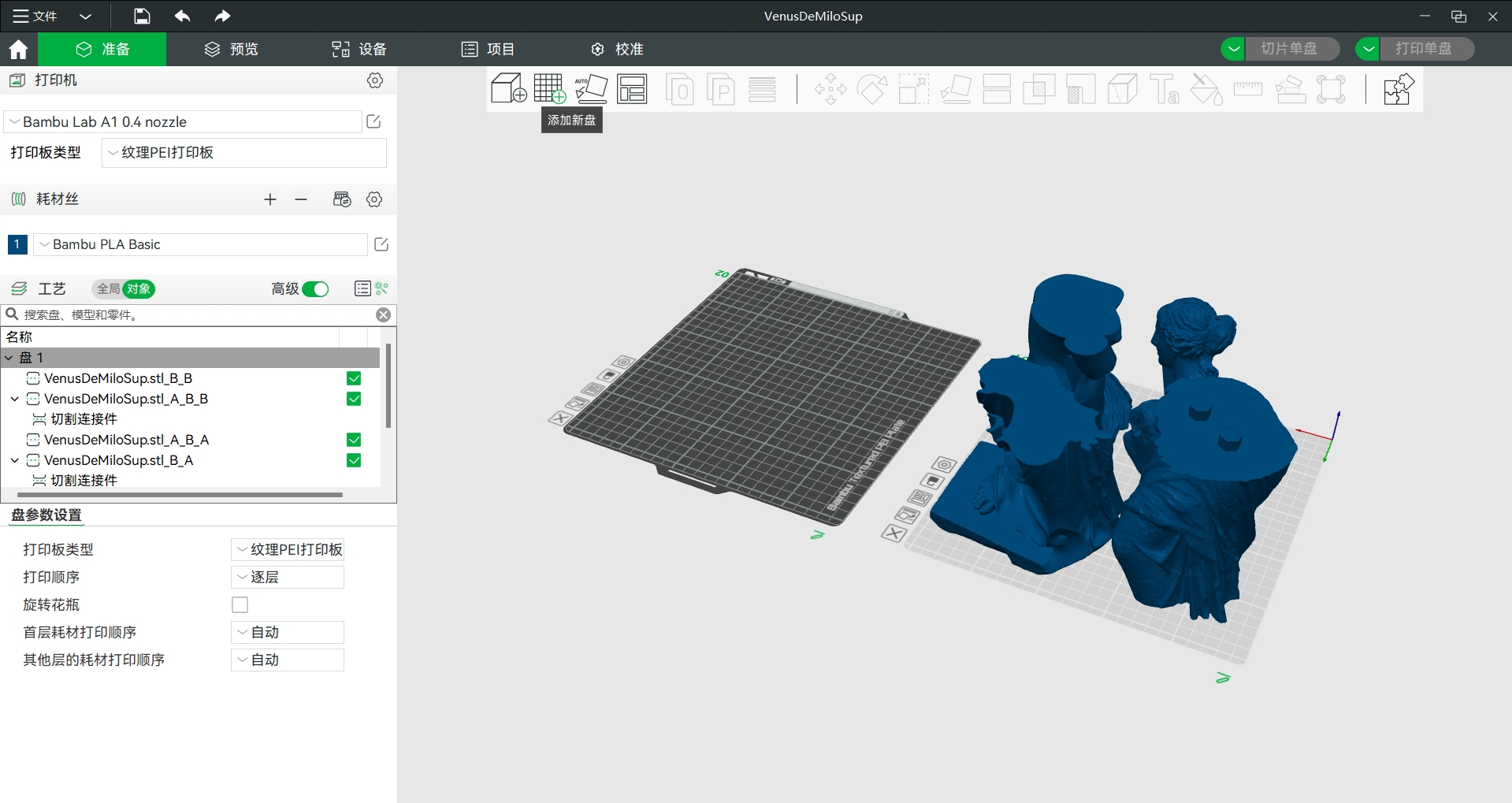

¶ 切片前对每个部件进行优化和摆放对齐

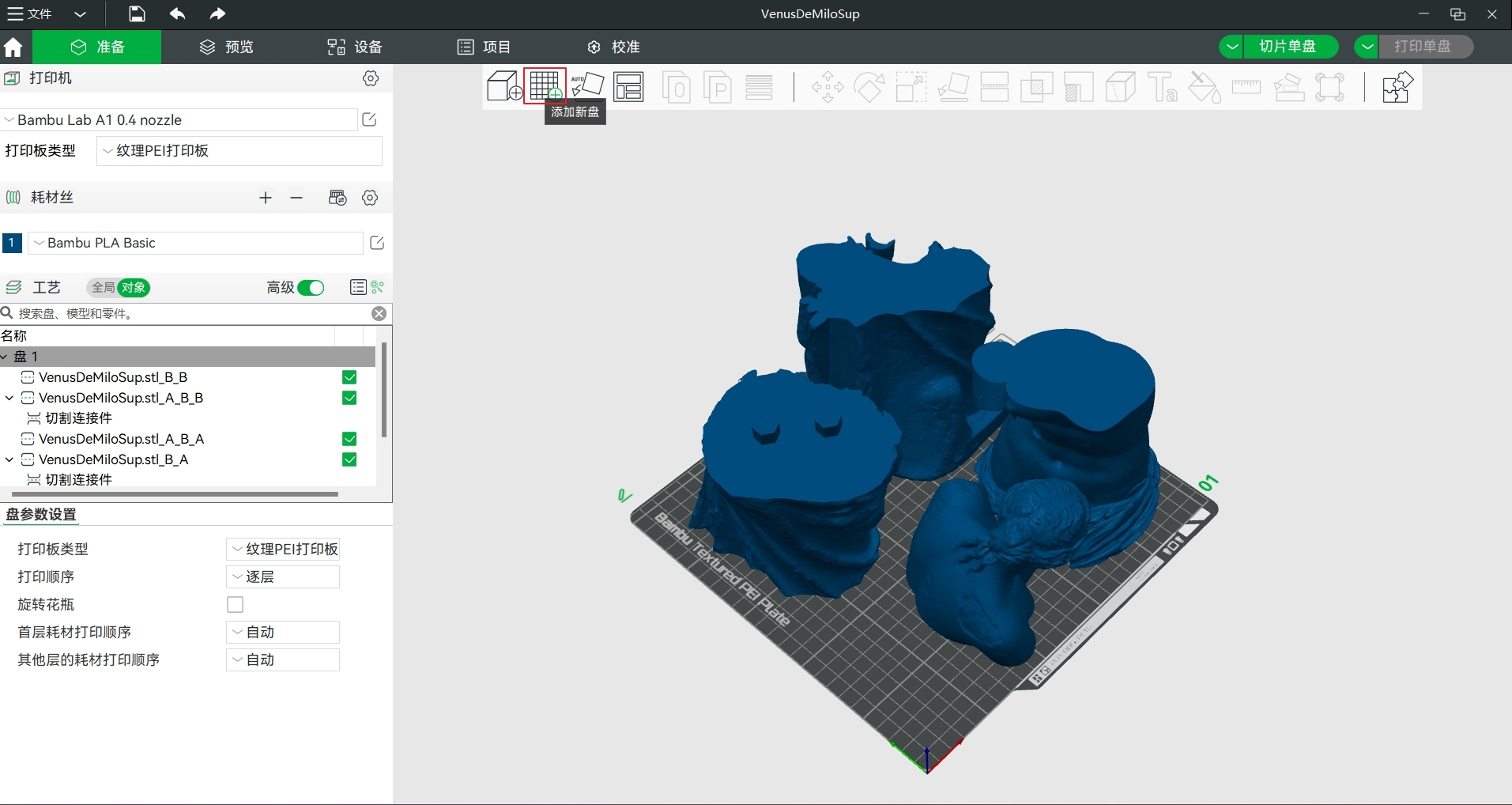

要将所有部件在打印板上合理排列,可以使用菜单栏中的全局整理工具。

点击该工具后,选择自动摆放,文件就会被自动摆放好。

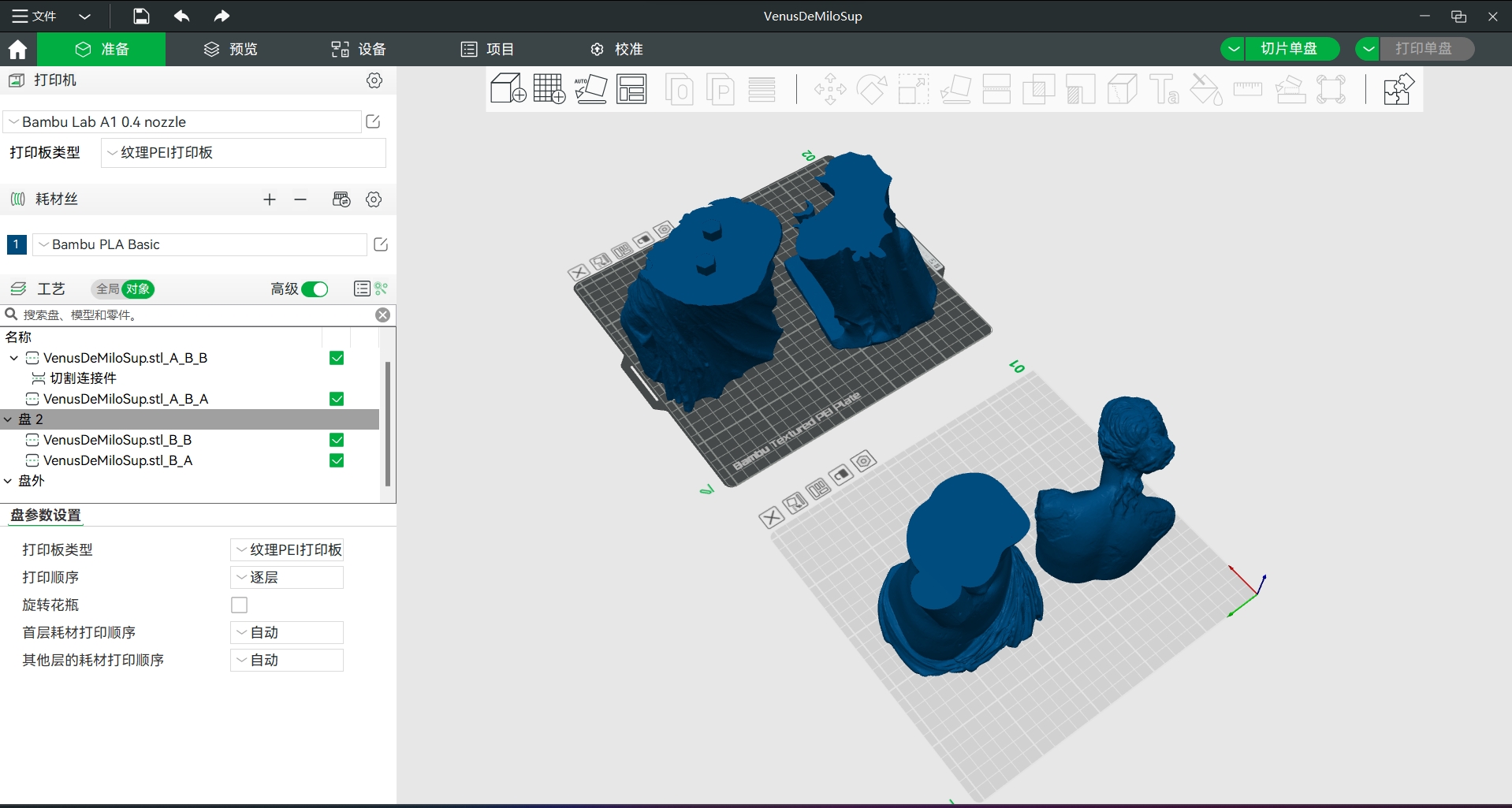

不过,还有一种情况是即使使用了排列工具,部件之间仍然摆放不理想,那么使用不同类型的打印板会更有帮助,这相当于在同一个项目文件里安排了多个独立的打印任务,可以使流程更合理,设计更整洁。

请按照以下步骤操作:

在菜单栏中找到并点击添加新盘工具。

这时会有一个新的打印板出现,如果需要,可以重复此操作添加更多打印板,最多支持添加36个。

你可以根据需要为打印板重新命名。

要将对象移动到新建的打印板,只需按住、拖动并放到对应的打印板上即可。

继续调整模型摆放方向,直到所有部件都能合理安放在打印板上。

¶ 切片与打印流程

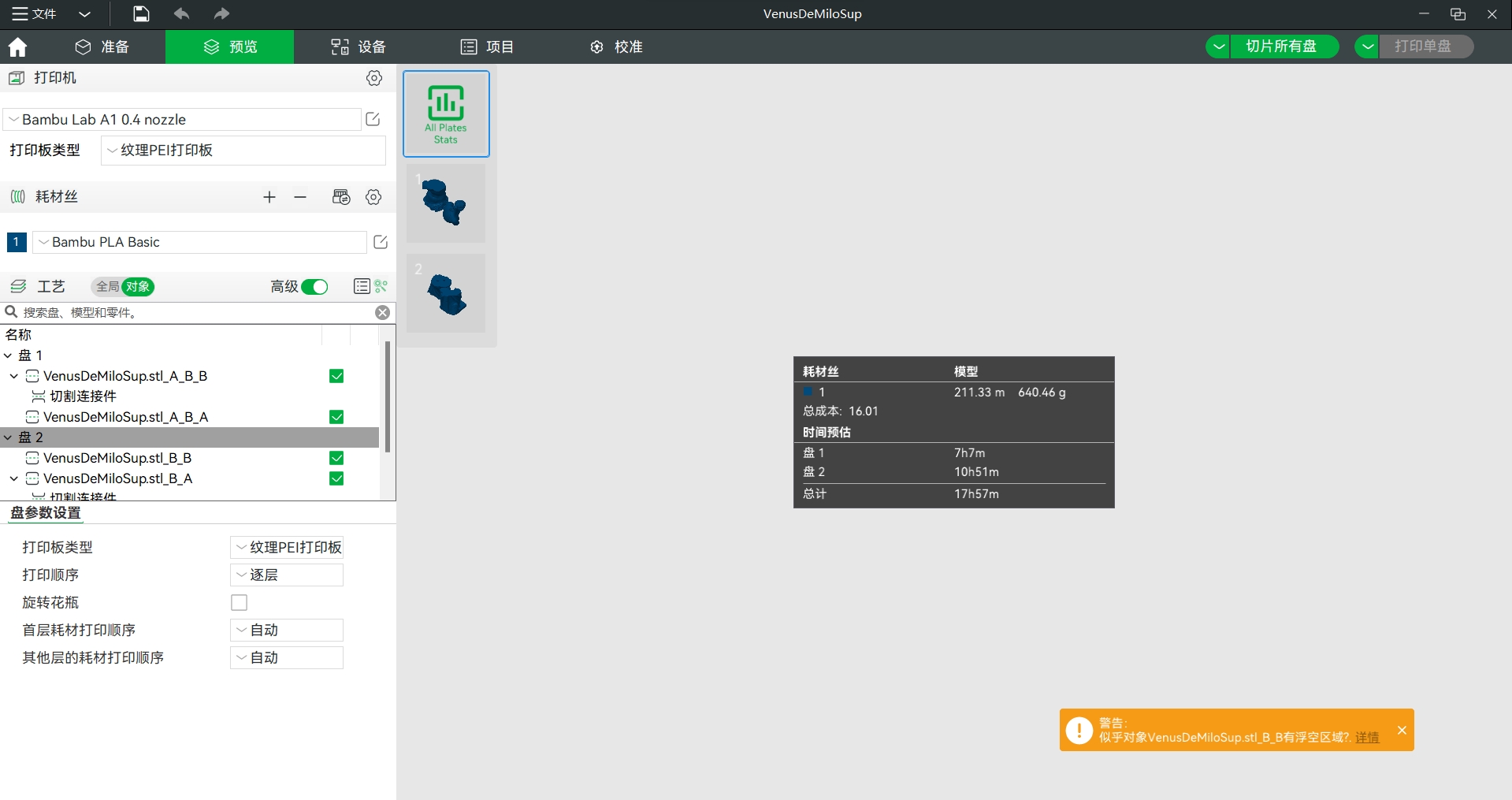

要对所有模型进行切片,在准备区域下拉菜单中选择 “切片所有盘”,进入预览区域。

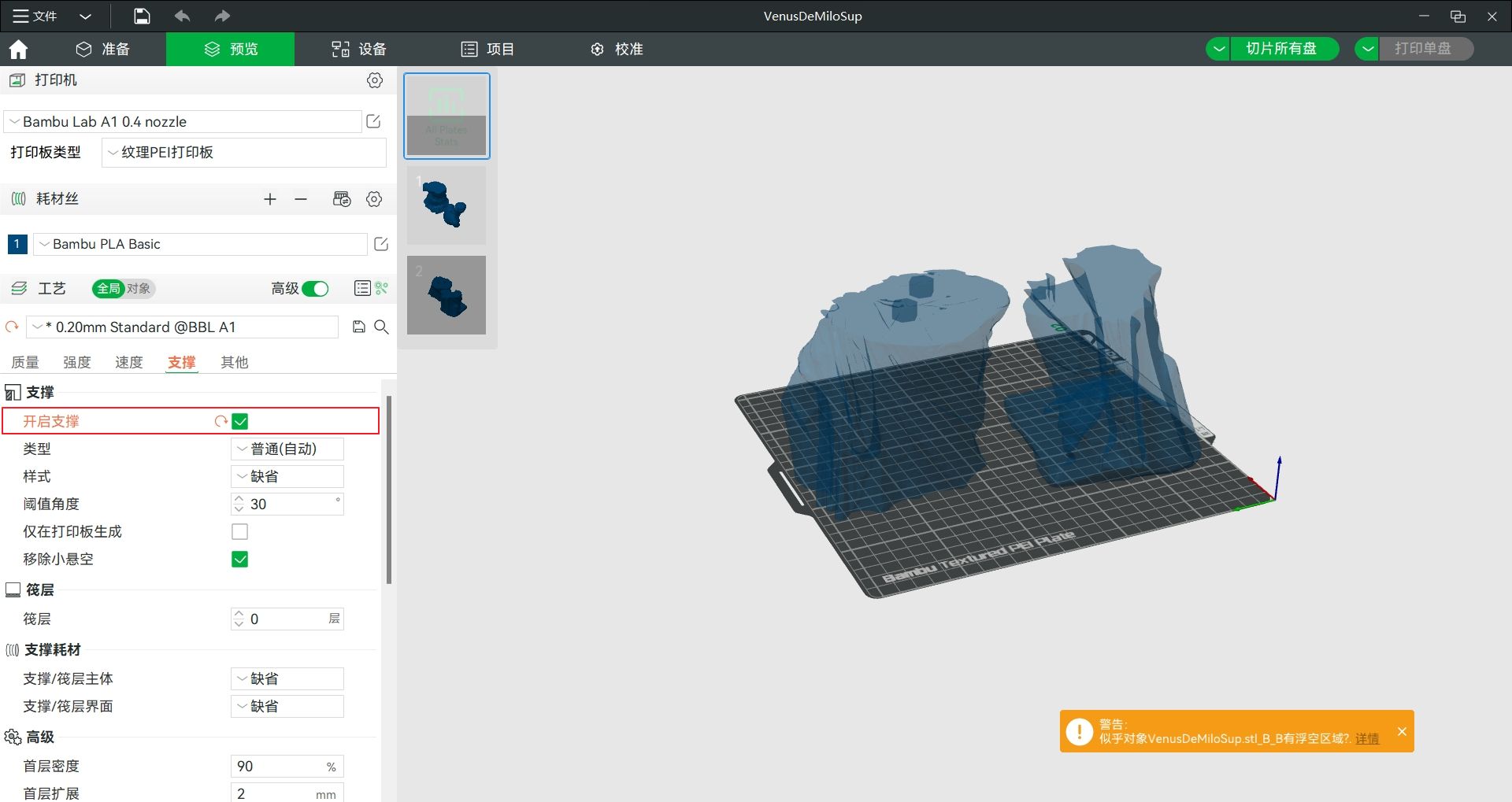

如果文件存在任何问题,都会显示在工作区的右下角。例如,在我们的示例中,软件检测到有物体存在浮空区域。

因此,我们需要返回去修复问题,然后重新切片。

另外,给切割好的模型部件起一个清晰合适的名字也很重要,这样在遇到问题时可以方便地辨认每个部件。

针对浮空区域的问题,我们需要进入 支撑 设置区域,确保勾选了 “开启支撑” 选项。

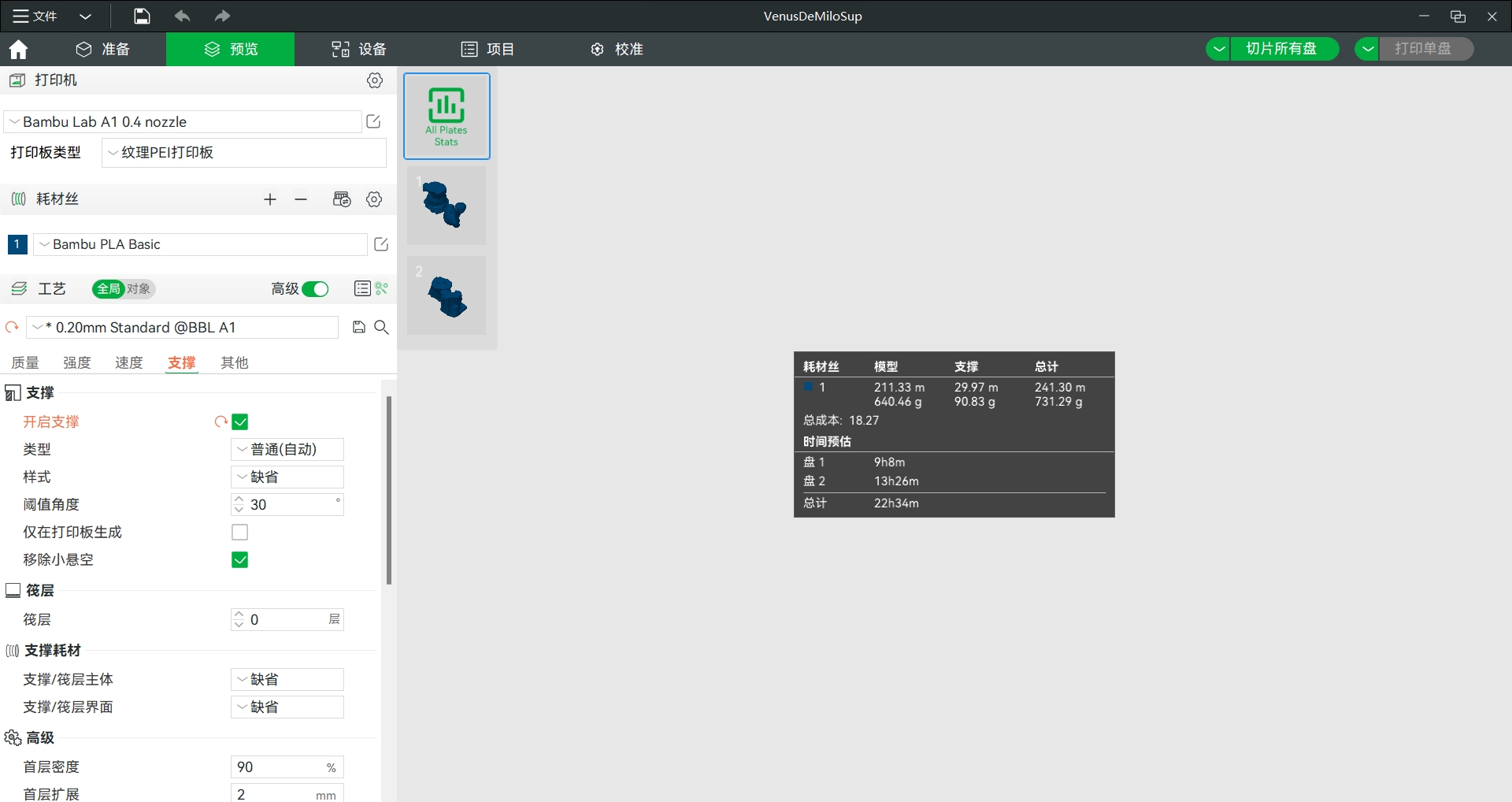

再次返回,点击切片所有盘,文件就会成功完成切片。

你还可以看到打印该文件所需的大致时间,以及所需材料的用量。

点击每个打印板,就可以查看其中各个文件的详细信息,并看到支撑是如何添加的。

你还可以通过拖动右侧的进度条上下滑动,预览整个 3D 打印过程。

你可以直接在 Bambu Studio 中选择打印单个打印板,也可以一次打印所有打印板。

另外,你也可以在打印单盘的下拉菜单中选择导出单盘切片文件 或导出所有切片文件。导出后,将文件拷贝到 SD 卡中,再插入 3D 打印机即可开始打印。

¶ 拆分与组装技巧

为了确保拆分后的零件能够顺利打印和组装,建议遵循以下一些高效打印与装配的实用做法:

¶ 添加连接件

在拆分模型之前,务必启用添加连接件选项,这样软件会自动生成插销和插孔结构,方便后期拼装。

¶ 放在不同打印板或在打印台上合理摆放

根据模型的尺寸和复杂程度,可将拆分后的文件放在不同的打印板上,或者在打印板上合理排列。使用不同打印板有助于对每个部分应用不同的摆放方向,或者使用不同的材料,每个打印板就像是同一个项目里的独立打印任务,能让工作流程更有条理,同时减少因过于拥挤或冷却不均导致的打印失败风险。

如果你希望一次打印所有零件,也要花时间将它们在打印板上合理摆放,使用全局整理自动拉开间距,保证有足够的空间利于气流循环和良好的粘附性。对于带有高大或易损结构的零件,要确保它们放在稳定的位置,并避免过度集中堆放,以防翘边或喷嘴碰撞。

¶ 考虑打印摆放方向

合理摆放每个部件,尽量减少支撑、增强强度并提升表面质量。一般来说,平整面朝下接触打印台,表面效果会最好。

¶ 所有部件使用一致的打印参数

由于各个部件最后需要拼装或一起展示,因此表面纹理要尽量一致,避免拼接后出现明显差异(除非你希望它们有不同颜色)。确保层高、打印速度、冷却设置、材料类型等参数一致。

¶ 给部件命名

给各个部件合理命名,有助于项目管理,避免后期装配混乱。如果出现错误,也能快速定位是哪一个部件引发了问题。操作时,只需右键点击模型,选择 在参数表中编辑,然后双击名称即可输入新名字。

¶ 打印前预览

在正式打印之前,务必使用预览功能查看打印过程,以及支撑结构的分布情况。

¶ 拼装指南

当各个零件打印完成后,就到了拼装阶段。在涂胶之前,先利用拆分时添加的连接件将所有零件对接一遍,检查对位是否准确、松紧是否合适。将连接件表面对接滑合,确保拼装严密。如果零件拼合不顺畅:

-

可使用锉刀或砂纸(建议先用 220 目)轻轻打磨插销或孔洞;

-

不要硬压拼装,以免零件开裂或出现应力痕迹;

-

使用合适的胶水将零件粘合在一起。根据所用耗材选择匹配的胶水:若是 PLA,502胶水是理想选择;若是 PETG 或 ABS,可使用双组分环氧树脂胶,粘合效果更强。

涂好胶水后,将零件对齐压紧,持续按压 30–60 秒,必要时可使用夹具固定,保证粘结牢固。拼装后检查是否有明显缝隙,可使用塑料补土、瞬间胶或其他类似粘合剂填补,再用砂纸打磨平整。如果打算上色,可先喷一层底漆找平瑕疵,再进行二次打磨,使表面光滑,然后按需上色。

¶ 常见问题及解决方法

通过合理规划、细致切片和恰当的后处理,大多数打印过程中出现的问题都可以避免。以下是常见问题及应对方法:

¶ 1. 拼装时零件对不齐

切割位置不准或打印时翘边可能会导致拼装时零件对不上。解决方法:切割时务必启用剪切> 添加连接件 以保证对齐,同时如果是翘边,可增加 Brim 辅助打印。

¶ 2. 接缝处表面不平整

拼装后可能会出现台阶或明显接缝,通常是 Z 轴层错或方向不一致造成的。可通过确保所有零件打印时的摆放方向和层高一致来避免,也可通过打磨或使用填充底漆来平滑接缝。

¶ 3. 切割后模型偏移

使用切割工具后,模型有时会在 Bambu Studio 中轻微偏移,这可能是切割后意外旋转或重新定位导致的。切片前务必再次检查位置。

¶ 4. 切割面支撑生成过多

支撑可能直接生成在连接件或拼接口上,导致拼装困难。解决方法:使用 支撑绘制 精确控制支撑位置。可参考下方视频了解如何使用支撑涂抹工具。此外,也可尽量让切割面平放在打印台上,避免生成支撑。

¶ 5. 连接件无法对接

插销或插孔太紧或太松,可能是公差设置或挤出不一致引起的。解决方法:切割时设置公差在 0.15–0.3 mm 之间,并重新校准 A1 的流量比。插销过紧可轻轻打磨或重新打印并修正公差。

¶ 6. 连接件在拼装时断裂

当连接件过薄时,可能导致插销断裂或插孔开裂,可通过增加墙厚来提升强度。

¶ 7. 多个零件一起打印时发生偏移

打印过程中,物体可能因间距不足发生碰撞或位移。可通过合理分布间距或将文件分到不同打印板来避免。

¶ 8. 表面质感或颜色不一致

拼装后,表面可能因为打印参数或材料不一致而显得不协调。为避免此问题,尽量对所有零件使用相同的打印配置和参数。如需统一外观,可上底漆并喷漆涂装。

¶ 9. 胶水粘不牢

零件粘合后可能脱落,通常是胶水不匹配或表面未清洁。应根据材料选择合适的胶水,如 PLA 专用胶水,并在粘合前对拼接口进行打磨和清洁。

更多多部件模型切片及打印的细节,可参考 常见打印质量问题和解决办法

¶ 结束语

我们希望本指南能为您提供有用的信息,帮助您解决问题。

如果您对本文有任何疑问,请联系客户服务团队,我们随时为您解答疑问并提供帮助!

点击此处进入 Bambu AI,点击此处提交服务工单。